Trên lãnh vực sản xuất điện tử hiện đại, ba công nghệ chính đóng vai trò quan trọng trong việc lắp đặt các linh kiện lên các mạch in (PCB) và lắp ráp thành các thiết bị hoạt động: Thiết bị bề mặt (SMD), Công nghệ bề mặt lắp ráp (SMT), và Công nghệ lỗ thông (THT). Mỗi công nghệ này đều mang lại những lợi thế đặc biệt và được áp dụng dựa trên yêu cầu thiết kế cụ thể, khối lượng sản xuất và xem xét về chi phí.

Các thuật ngữ SMD, SMT và THT liên quan đến các phương pháp khác nhau để lắp đặt các linh kiện điện tử lên mạch in (PCB):

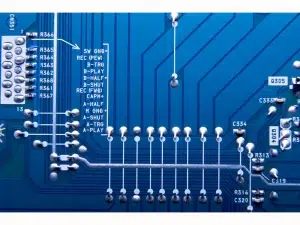

1. SMD (Thiết bị bề mặt):

– Lắp đặt: Các linh kiện này có các điểm tiếp xúc phẳng nhỏ được hàn trực tiếp lên các pad của PCB bằng keo hàn và quy trình hàn nung lại (reflow soldering).

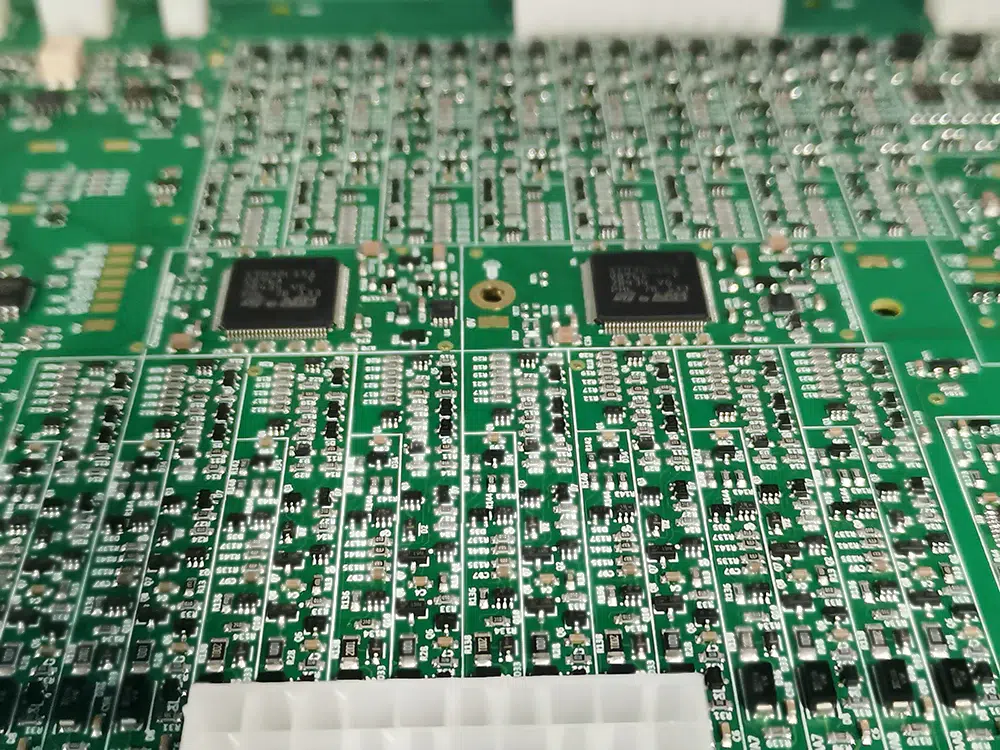

– Ưu điểm: Các linh kiện SMD nhỏ gọn, nhẹ hơn và thường cho phép mật độ linh kiện cao hơn trên PCB. Chúng cũng thuận tiện cho quy trình lắp ráp tự động.

Các loại linh kiện SMD:

– Resistor và Capacitor: Resistor bề mặt (SMD resistor) và capacitor bề mặt (SMD capacitor) là hai trong những linh kiện SMD phổ biến nhất trong điện tử. Chúng có nhiều kích thước khác nhau (ví dụ, 0402, 0603, 0805) chỉ ra kích thước của chúng theo đơn vị Imperial (inch).

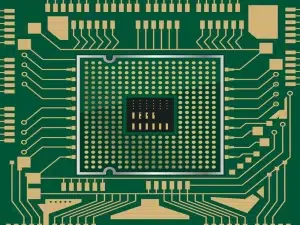

– Vi mạch tích hợp (ICs): Nhiều vi mạch tích hợp hiện đại được thiết kế với gói SMD như Quad Flat Package (QFP), Ball Grid Array (BGA), và Small Outline Integrated Circuit (SOIC), cung cấp hiệu suất và khả năng tản nhiệt cao hơn.

– Diode và Transistor: Diode SMD và transistor SMD rất quan trọng trong quản lý điện năng, xử lý tín hiệu và gia tăng trong mạch điện tử.

– Ưu điểm của SMD:

– Thu nhỏ: Các linh kiện SMD thường nhỏ gọn và nhẹ hơn so với các linh kiện THT, cho phép thiết kế các thiết bị điện tử nhỏ gọn và nhẹ hơn.

– Tích hợp mật độ cao: Công nghệ SMD cho phép mật độ linh kiện cao hơn trên PCB, hỗ trợ thiết kế mạch phức tạp trong không gian hạn chế.

– Cải thiện hiệu suất điện: Các linh kiện SMD cung cấp đường kết nối ngắn hơn, giảm độ tụ và cuộn cảm phụ, cải thiện hiệu suất tần số cao.

– Lắp ráp tự động: Các linh kiện SMD lý tưởng cho quy trình lắp ráp tự động như máy chọn và đặt (pick-and-place), giúp tăng cường hiệu quả sản xuất và giảm chi phí lao động.

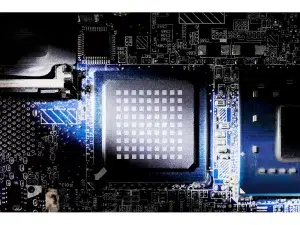

2. SMT (Công nghệ Bề mặt Lắp ráp):

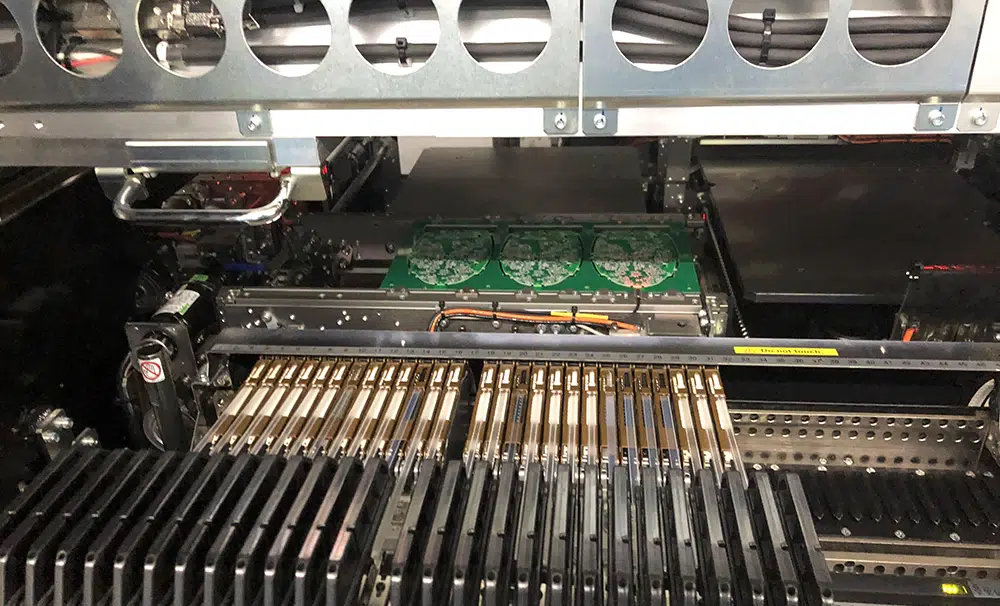

– Quy trình: Bao gồm việc áp dụng keo hàn nến lên các pad của PCB, đặt các linh kiện SMD lên keo hàn nến bằng máy chọn và đặt, sau đó đưa vào lò hàn nung lại để làm tan keo hàn và tạo ra các kết nối điện.

– Ưu điểm: SMT cho phép tăng tốc độ lắp ráp, đạt độ chính xác cao trong việc đặt các linh kiện và cho phép thiết kế PCB nhỏ gọn hơn so với công nghệ lỗ thông.

– Các thành phần chính của SMT:

Máy chọn và đặt: Các máy chọn và đặt tự động đặt chính xác các linh kiện SMD lên PCB dựa trên hướng dẫn lắp ráp từ phần mềm CAD.

Hàn nung lại: Trong quá trình hàn nung lại, keo hàn nến – một hỗn hợp của hạt hợp kim hàn và flux – được áp dụng lên các pad của PCB. Các linh kiện sau đó được đặt lên keo hàn nến và được đưa vào lò nung lại điều khiển, nơi mà keo hàn nến tan chảy và tạo ra các liên kết hàn đáng tin cậy.

In khuôn keo hàn: In khuôn keo hàn được sử dụng để đặt một lượng chính xác của keo hàn nến lên các pad của PCB. Điều này đảm bảo việc phân phối keo hàn đồng đều, quan trọng để đạt được các kết nối điện đáng tin cậy trong quá trình hàn nung lại.

– Ưu điểm của SMT:

Tốc độ sản xuất cao: SMT cho phép tăng tốc độ lắp ráp và sản lượng cao hơn so với THT, phù hợp cho việc sản xuất hàng loạt các thiết bị điện tử tiêu dùng và thiết bị công nghiệp.

Tiết kiệm chi phí: Các quy trình SMT tự động giảm chi phí lao động và giảm thiểu lãng phí vật liệu, góp phần vào hiệu quả chi phí tổng thể trong sản xuất điện tử.

Lin động thiết kế: SMT hỗ trợ tích hợp các linh kiện tiên tiến và thiết kế PCB phức tạp, hỗ trợ sự đổi mới trong chức năng và hiệu suất sản phẩm.

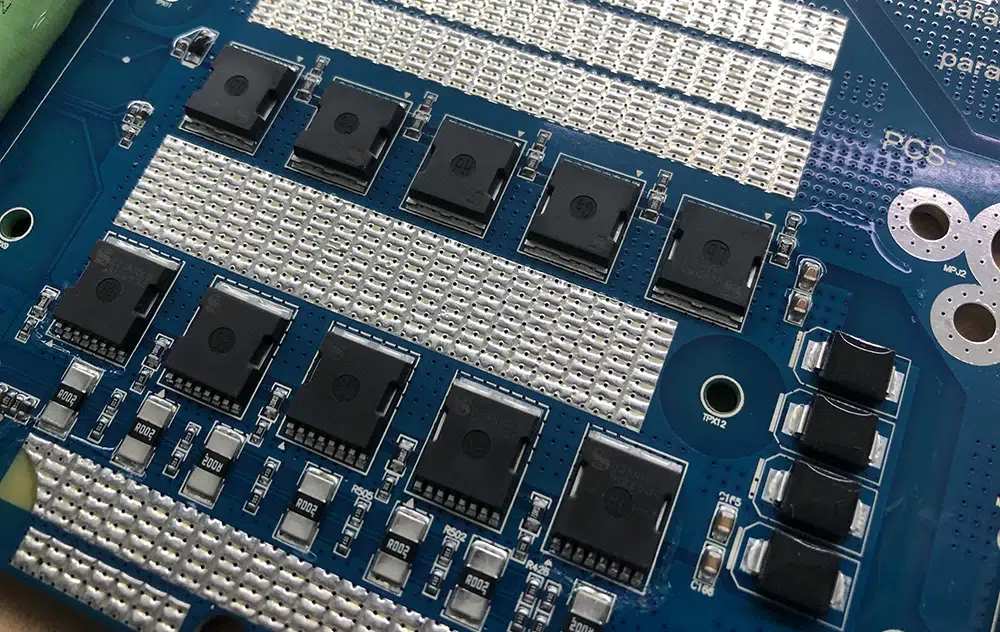

3. THT (Công nghệ Lỗ thông):

– Lắp đặt: Các linh kiện được chèn thủ công hoặc tự động qua các lỗ được khoan trên PCB, sau đó được hàn bằng cách thủ công (bằng mỏ hàn) hoặc hàn sóng (cho sản xuất hàng loạt).

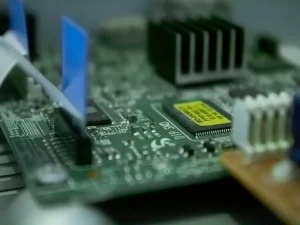

– Ưu điểm: Các linh kiện THT cung cấp liên kết cơ học mạnh mẽ và có thể chịu được căng thẳng cơ học tốt hơn so với các linh kiện SMD. Chúng cũng dễ dàng hơn trong việc sửa chữa hoặc thay thế.

– Các ứng dụng của THT:

Điện tử công suất: Các linh kiện THT như biến áp, relay và tụ lớn thường được sử dụng trong các nguồn cấp điện, biến tần và thiết bị công nghiệp yêu cầu khả năng xử lý dòng điện cao.

Prototyping (Thiết kế mẫu): THT được ưa chuộng trong giai đoạn thiết kế mẫu ban đầu khi thay đổi thiết kế và thay thế linh kiện diễn ra thường xuyên.

Công nghệ kết hợp: Một số mạch in PCB kết hợp cả linh kiện SMT và THT, tận dụng sức mạnh của từng công nghệ để tối ưu hóa hiệu suất và hiệu quả sản xuất.

– Ưu điểm của THT:

Độ bền cơ học: Các linh kiện THT cung cấp chốt cơ học mạnh mẽ cho PCB, phù hợp cho các ứng dụng yêu cầu độ bền và đáng tin cậy dưới điều kiện môi trường khắc nghiệt.

Sửa chữa và thay thế: Các linh kiện THT dễ dàng hơn trong việc gỡ bỏ và thay thế bằng tay, hỗ trợ quá trình sửa chữa và làm lại trong giai đoạn thiết kế mẫu hoặc bảo trì.

Tản nhiệt: Các linh kiện THT thường có chân dẫn hoặc đầu chân lớn hơn có thể dẫn nhiệt ra khỏi thân linh kiện, cải thiện khả năng quản lý nhiệt trong điện tử công suất.

Các Khác Biệt Chính:

– Phương pháp Lắp đặt: Các linh kiện SMD được lắp trực tiếp lên bề mặt của PCB, trong khi các linh kiện THT được lắp qua các lỗ khoan trên PCB.

– Kích thước và Mật độ: Các linh kiện SMD thường nhỏ hơn và cho phép mật độ linh kiện cao hơn so với các linh kiện THT.

– Quy trình Lắp ráp: SMT bao gồm toàn bộ quy trình lắp ráp bề mặt, bao gồm việc áp dụng keo hàn nến, đặt linh kiện và hàn nung lại. THT liên quan đến các linh kiện có chân dẫn qua PCB và được hàn ở phía đối diện.

Tóm lại, SMD và SMT có mối liên hệ chặt chẽ, với SMD là loại linh kiện và SMT mô tả quy trình lắp ráp những linh kiện đó lên PCB. THT, ngược lại, đại diện cho một phương pháp cũ hơn, trong đó các linh kiện được lắp qua lỗ trên PCB thay vì lên bề mặt.

Mặc dù SMD và SMT chiếm ưu thế trong sản xuất điện tử hiện đại nhờ vào hiệu quả, khả năng thu nhỏ và tích hợp mật độ cao, Công nghệ Lỗ thông (THT) vẫn còn không thể thiếu cho các ứng dụng yêu cầu độ bền cơ học, tản nhiệt và dễ dàng sửa chữa.