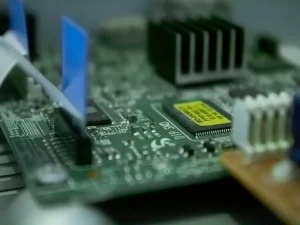

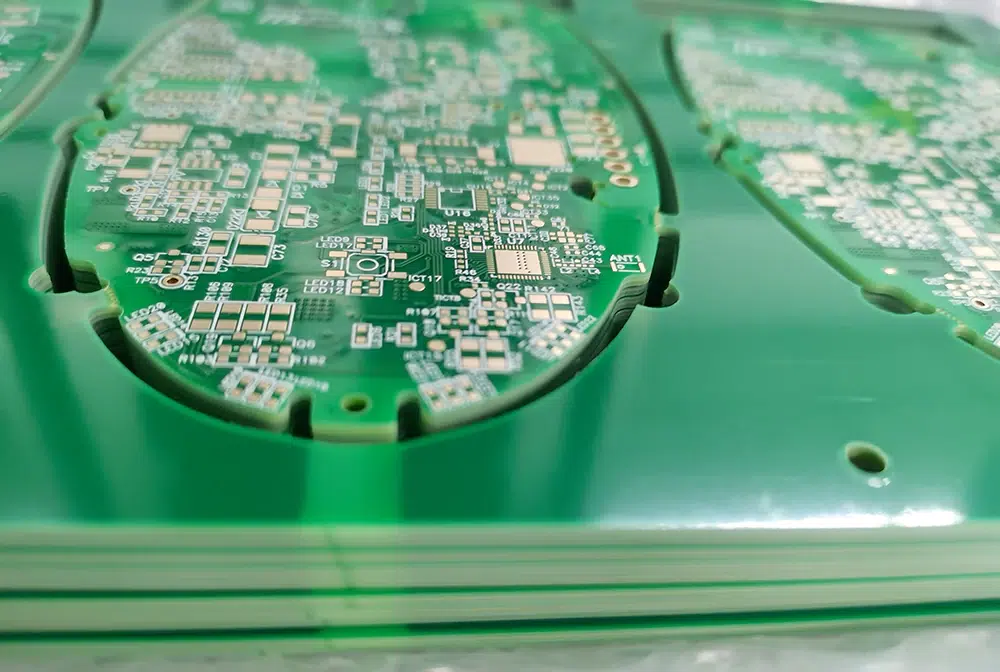

Bo mạch in điện tử (PCB) là nền tảng của các thiết bị điện tử hiện đại, cho phép kết nối các linh kiện điện tử để tạo thành mạch hoạt động. Trong khi sự chú ý thường tập trung vào mạng lưới phức tạp của dây dẫn đồng và lớp bảo vệ mạ chống hàn, một yếu tố quan trọng khác một cách im lặng chơi vai trò của nó trên bề mặt của PCB – đó là lớp màn hình in PCB.

Lớp màn hình không tham gia vào chức năng điện thực tế của mạch nhưng lại rất quan trọng đối với quá trình sản xuất, lắp ráp và bảo trì của PCB. Nó giúp đảm bảo rằng các linh kiện được đặt đúng vị trí, dễ dàng sửa chữa và cung cấp thông tin cần thiết về các thông số và cách sử dụng của bo mạch.

Màn hình in PCB là gì?

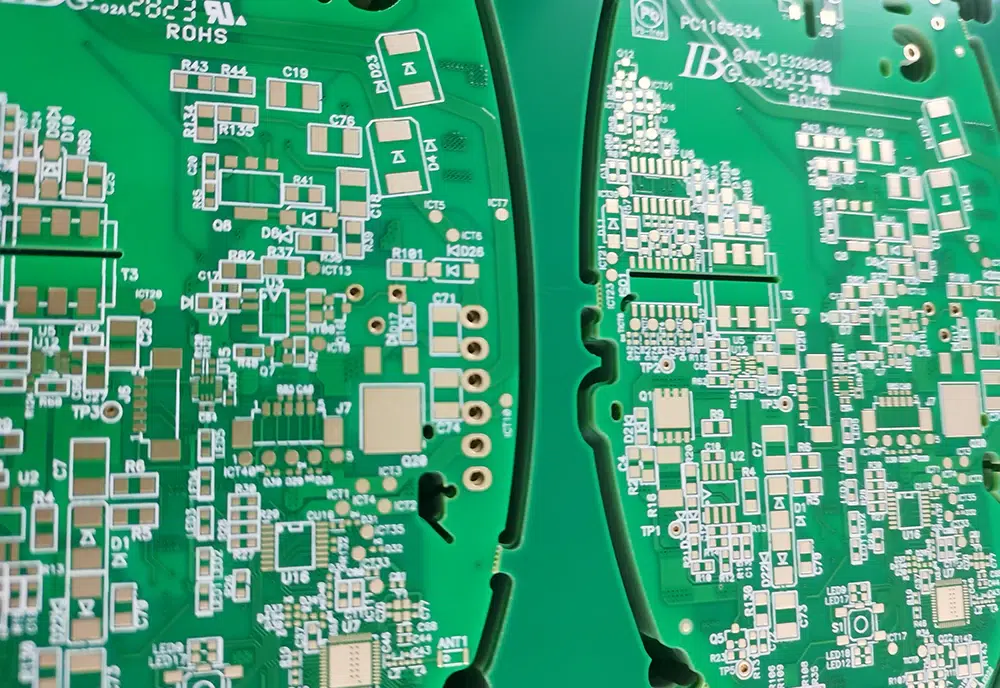

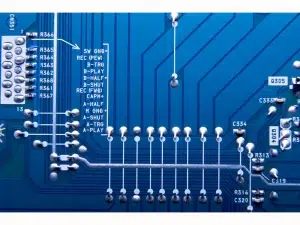

Màn hình in PCB đề cập đến lớp các dấu hiệu, biểu tượng, văn bản và đồ họa được in trên bề mặt của bo mạch in điện tử. Những dấu hiệu này thường có màu trắng (mặc dù có thể sử dụng các màu khác) và cung cấp thông tin cần thiết cho quá trình lắp ráp, kiểm tra và bảo trì của PCB. Màn hình in được áp dụng trên lớp mạ chống hàn và có thể nhìn thấy trên cả hai mặt trên và dưới của PCB.

Những gì được hiển thị trên màn hình in PCB?

1. Đường nét và định danh của linh kiện: Màn hình in thường bao gồm các đường nét hoặc khuôn mẫu của linh kiện, cho biết từng linh kiện nên được đặt ở đâu trong quá trình lắp ráp. Nó cũng có thể bao gồm các định danh của linh kiện (như R1 cho điện trở 1, C2 cho tụ điện 2, v.v.) để nhận diện từng linh kiện.

2. Mã định danh tham chiếu: Đây là các mã hoặc nhãn chữ số và chữ cái độc nhất xác định từng linh kiện trên PCB. Chúng hỗ trợ trong quá trình lắp ráp, kiểm tra và sửa chữa.

3. Đánh dấu cực: Đối với các linh kiện như diode, LED và tụ điện điện ly, các đánh dấu cực (như dấu + và -) được chỉ ra trên màn hình in để đảm bảo hướng lắp đúng trong quá trình lắp ráp.

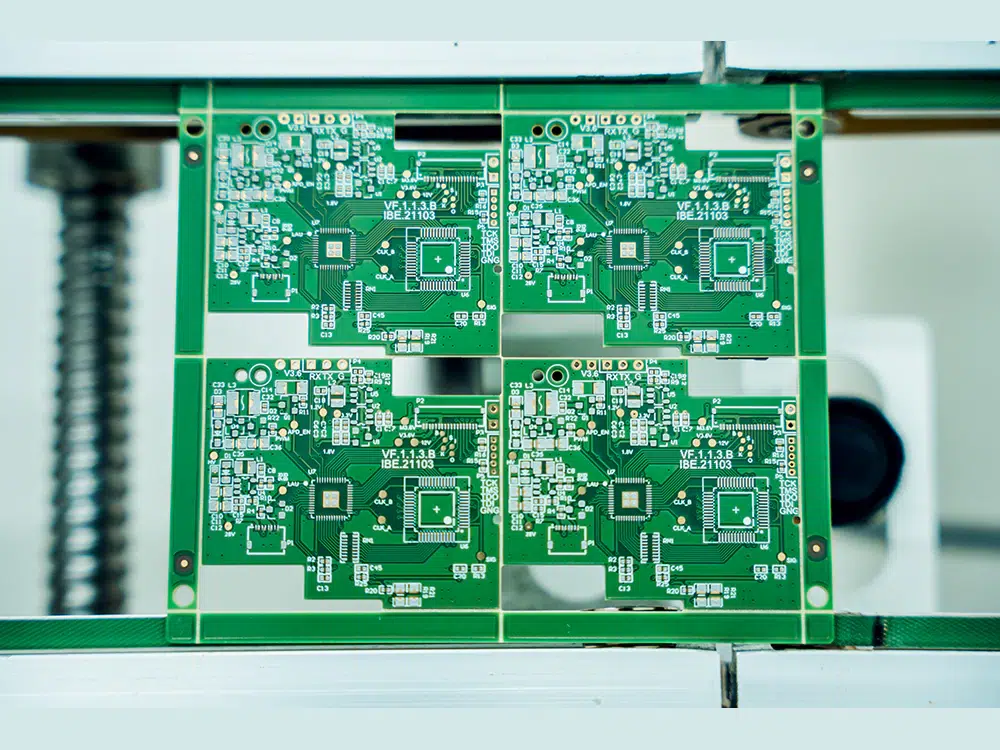

4. Nhận diện PCB: Màn hình in PCB thường bao gồm thông tin như số mô hình bo mạch, số phiên bản, logo nhà sản xuất và các đánh dấu nhận diện khác.

5. Hướng dẫn lắp ráp: Một số PCB có thể có hướng dẫn lắp ráp hoặc hướng dẫn được in trên màn hình in để hỗ trợ kỹ thuật viên trong quá trình lắp ráp và kiểm tra.

6. Cảnh báo an toàn và ghi chú: Tùy thuộc vào ứng dụng, các cảnh báo quan trọng, ghi chú hoặc biểu tượng liên quan đến yêu cầu an toàn hoặc vận hành có thể được bao gồm trên màn hình in.

Sự khác biệt giữa màn chống hàn và màn hình in là gì?

Màn chống hàn và màn hình in đều là các yếu tố cần thiết của bo mạch in điện tử (PCB), nhưng chúng có mục đích khác nhau và được áp dụng trên các lớp khác nhau của PCB:

1. Màn chống hàn:

– Mục đích: Màn chống hàn, còn được gọi là lớp chống hàn, là một lớp polymer được áp dụng lên bề mặt của PCB để bảo vệ các dây dẫn và mặt nối đồng khỏi oxy hóa và ngăn ngừa cầu hàn trong quá trình lắp ráp.

– Chất liệu và Màu sắc: Thông thường màu xanh (tuy nhiên cũng có các màu khác như đỏ, xanh dương, đen, v.v.), được làm từ epoxy có thể hình ảnh bằng ánh sáng UV.

– Chức năng: Chức năng chính của màn chống hàn là cách điện các dây dẫn và mặt nối đồng để ngăn chặn tiếp xúc với chất hàn trong quá trình hàn. Nó cũng giúp bảo vệ PCB khỏi các yếu tố môi trường như bụi và độ ẩm.

– Ứng dụng: Màn chống hàn được áp dụng cho cả hai mặt của PCB và bao phủ toàn bộ bề mặt trừ những nơi mặt nối hàn và via được tiếp xúc.

2. Màn hình in:

– Mục đích: Màn hình in là một lớp các đánh dấu, văn bản, biểu tượng và logo được in trên bề mặt của PCB để cung cấp thông tin liên quan đến vị trí lắp đặt linh kiện, hướng dẫn lắp ráp và nhận diện PCB.

– Chất liệu và Màu sắc: Thông thường là màu trắng (đôi khi có thể sử dụng các màu khác) và được làm từ mực được in lên phía trên lớp màn chống hàn.

– Chức năng: Màn hình in cung cấp thông tin quan trọng cho quá trình lắp ráp và bảo trì PCB, bao gồm đường nét linh kiện, mã định danh tham chiếu, đánh dấu cực, các nhận diện bo mạch và đôi khi hướng dẫn lắp ráp hoặc cảnh báo.

– Ứng dụng: Màn hình in được áp dụng trên lớp màn chống hàn, do đó nó không phủ toàn bộ bề mặt PCB. Thay vào đó, nó được in chọn lọc nơi cần có các dấu hiệu, chẳng hạn như xung quanh các khuôn mẫu linh kiện và dọc theo các cạnh của bo mạch.

Công nghệ in màn hình trên PCB được thực hiện như thế nào?

Việc in màn hình trên PCB bao gồm một quy trình tương tự như in màn hình truyền thống nhưng đã được điều chỉnh để phù hợp với yêu cầu cụ thể của bo mạch in điện tử. Dưới đây là một đoạn mô tả đơn giản về cách thực hiện in màn hình trên PCB:

1. Chuẩn bị Artwork:

– Thông tin màn hình in, bao gồm đường nét linh kiện, mã định danh, logo và các dấu hiệu khác, được chuẩn bị kỹ thuật số bằng phần mềm thiết kế PCB. Bản vẽ này thường được định dạng vector để đảm bảo rõ ràng và chính xác.

2. Tạo Film:

– Bản vẽ kỹ thuật số được sử dụng để tạo ra các bản film (còn được gọi là photomask) sẽ được dùng để tạo các màn hình in. Mỗi lớp của thiết kế màn hình in (thường là trên và/hoặc dưới) đều cần có bản film riêng.

3. Chuẩn bị Màn hình:

– Các màn hình được chuẩn bị bằng cách phủ một lớp ảnh nhạy sáng lên lưới sợi mịn. Lớp phủ ảnh này được chiếu bằng ánh sáng UV thông qua bản film chứa artwork màn hình in. Các vùng chiếu sáng UV sẽ cứng lại, trong khi các vùng bị chặn bởi artwork sẽ còn mềm.

4. Phát triển Màn hình:

– Sau khi chiếu sáng, màn hình được rửa bằng nước, làm tan và rửa đi lớp phủ ảnh chưa được chiếu sáng (mềm), để lại một khuôn mẫu trên màn hình tương ứng với artwork màn hình in.

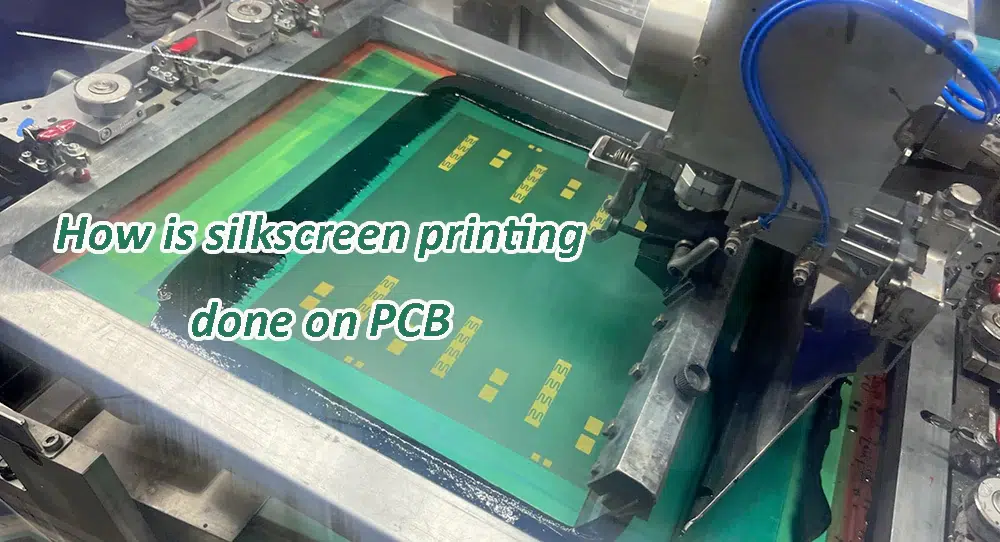

5. Thiết lập trên Máy in:

– Các màn hình đã chuẩn bị được lắp lên một máy in được thiết kế cho PCB. PCB chính được giữ chắc chắn trên bàn in, thường bằng cách hút chân không, để đảm bảo sự căn chỉnh chính xác.

6. Sử dụng Mực:

– Mực được áp dụng lên màn hình. Một lưỡi rà mực sau đó đẩy mực qua khuôn mẫu xuống bề mặt PCB. Mực đi qua các vùng mở của khuôn mẫu (nơi lớp phủ ảnh đã bị rửa đi), chuyển tải thiết kế màn hình in lên bề mặt PCB.

7. Làm khô Mực:

– Sau khi in màn hình hoàn tất, PCB có thể đi qua quá trình làm khô nơi mực được làm khô hoặc chữa bằng ánh sáng UV hoặc qua nhiệt, tùy thuộc vào loại mực được sử dụng.

8. Kiểm tra và Kiểm soát Chất lượng:

– Sau khi làm khô, PCB được kiểm tra để đảm bảo các dấu hiệu màn hình in rõ ràng, chính xác và căn chỉnh đúng với các đặc tính của PCB. Bất kỳ khuyết điểm hoặc không nhất quán nào có thể cần phải được làm lại.

9. Xử lý Cuối cùng:

– Sau khi in màn hình, PCB có thể tiếp tục các bước sản xuất khác như áp dụng màn chống hàn, đặt linh kiện, hàn và kiểm tra.

Quy trình này đảm bảo rằng thông tin màn hình in, quan trọng cho việc đặt linh kiện, nhận diện và hướng dẫn lắp ráp, được áp dụng chính xác và bền bỉ lên bề mặt PCB. Độ chính xác của in màn hình góp phần quan trọng vào chất lượng và tính năng của bo mạch in điện tử.

Độ dày của màn hình in PCB là bao nhiêu?

Mục đích chính của màn hình in là cung cấp các đánh dấu, văn bản, biểu tượng và logo để hỗ trợ quá trình lắp ráp, nhận diện và bảo trì của bo mạch in điện tử.

Độ dày của màn hình in được kiểm soát trong quá trình in màn hình. Lượng mực được đặt lên bề mặt PCB được quản lý cẩn thận để đảm bảo các đánh dấu màn hình in rõ ràng và dễ đọc mà không quá mức.

Tính chất mỏng của màn hình in giúp duy trì sự phẳng và độ chính xác kích thước tổng thể của bề mặt PCB.

Phạm vi độ dày thông thường:

Độ dày của màn hình in PCB thường nằm trong khoảng từ 10 đến 50 micromet (μm), tương đương với 0.01 đến 0.05 milimét (mm).

Độ dày này tương đối mỏng so với các lớp khác trên PCB, chẳng hạn như lớp đồng hoặc màn chống hàn.

Màu sắc của màn hình in PCB là gì?

Màn hình in PCB chủ yếu có sẵn trong một số màu chuẩn, mặc dù màu trắng là màu phổ biến nhất được sử dụng. Lựa chọn màu sắc có thể thay đổi tùy thuộc vào nhà sản xuất PCB, yêu cầu cụ thể của thiết kế hoặc sở thích thẩm mỹ. Dưới đây là các màu sắc điển hình của màn hình in PCB:

Trắng:

Trắng là màu phổ biến nhất cho màn hình in PCB. Nó tạo ra sự tương phản tốt với màng chống hàn màu xanh lá (cũng rất phổ biến) và làm cho các đánh dấu và biểu tượng dễ đọc.

Đen:

Màn hình in màu đen cũng được sử dụng, đặc biệt khi muốn có màu tương phản với màng chống hàn màu sáng hơn (như xanh hoặc vàng). Màn hình in màu đen có thể tạo nên một diện mạo sang trọng và chuyên nghiệp.

Các Màu khác:

Ngoài màu trắng và đen, các màu khác có thể có tùy thuộc vào khả năng sản xuất của nhà sản xuất PCB và yêu cầu cụ thể của thiết kế. Những màu này có thể bao gồm đỏ, xanh dương, vàng, hoặc thậm chí là màu tùy chỉnh được chỉ định bởi khách hàng.

Độ rộng đường nét cho màn hình in PCB là bao nhiêu?

Độ rộng đường nét cho màn hình in PCB (còn được gọi là độ phân giải màn hình in hoặc kích thước đặc tính) thường phụ thuộc vào khả năng của nhà sản xuất PCB và yêu cầu cụ thể của thiết kế. Dưới đây là một số hướng dẫn tổng quát:

Độ rộng đường nét tối thiểu:

Độ rộng đường nét tối thiểu cho màn hình in PCB thường nằm trong khoảng từ 5 đến 10 mils (thousandths of an inch), tương đương với khoảng 0.127 đến 0.254 millimet (mm). Một số nhà sản xuất có thể chỉ định độ phân giải còn mịn hơn, xuống tới 4 mils (0.1 mm) hoặc thấp hơn, đặc biệt là cho văn bản và biểu tượng chi tiết.

Độ rộng đường nét được khuyến nghị:

Độ rộng đường nét được khuyến nghị cho màn hình in PCB khoảng từ 7 đến 8 mils (0.178 đến 0.203 mm). Độ rộng này đảm bảo rằng các đánh dấu màn hình in sẽ rõ ràng và dễ đọc, ngay cả sau khi PCB trải qua các quy trình như áp dụng màn chống hàn và lắp ráp linh kiện.

Tóm lại, mặc dù có sự linh hoạt trong độ rộng đường nét cho màn hình in PCB, độ rộng tối thiểu từ khoảng 5 đến 10 mils (0.127 đến 0.254 mm) là phổ biến, với độ rộng được khuyến nghị từ khoảng 7 đến 8 mils (0.178 đến 0.203 mm) để đảm bảo khả năng nhìn thấy tối ưu và dễ gia công. Thiết kế viên nên làm việc chặt chẽ với nhà sản xuất PCB để đảm bảo rằng các yêu cầu màn hình in phù hợp với khả năng sản xuất và đạt được độ rõ ràng hình ảnh mong muốn trên bo mạch in điện tử cuối cùng.

Tiêu chuẩn IPC cho màn hình in PCB là gì?

Hiệp hội IPC (Association Connecting Electronics Industries) không có một tiêu chuẩn cụ thể đặc biệt chỉ về màn hình in PCB. Tuy nhiên, yêu cầu và hướng dẫn cho màn hình in PCB thường được đề cập trong các tiêu chuẩn IPC rộng hơn điều hành thiết kế, sản xuất và lắp ráp bo mạch in điện tử. Dưới đây là một số tiêu chuẩn IPC liên quan mà có thể liên quan đến màn hình in PCB:

IPC-2221: “Tiêu chuẩn chung về thiết kế bo mạch in” – Tiêu chuẩn này cung cấp các hướng dẫn cho thiết kế bo mạch in, bao gồm xem xét về vị trí lắp đặt linh kiện, nhãn và đánh dấu, ảnh hưởng gián tiếp đến yêu cầu màn hình in.

IPC-7351: “Yêu cầu chung cho thiết kế lắp bề mặt và tiêu chuẩn mẫu đất” – Mặc dù chủ yếu tập trung vào thiết kế mẫu đất cho các linh kiện lắp bề mặt, nó bao gồm xem xét về đường nét linh kiện và mã định danh có liên quan đến các đánh dấu màn hình in.

IPC-2612: “Yêu cầu mục định cho phương pháp tạo ký hiệu điện tử” – Tiêu chuẩn này cung cấp các hướng dẫn cho việc tạo ký hiệu và biểu tượng điện tử, có thể được tham khảo cho việc tạo các ký hiệu và đánh dấu màn hình in.

IPC-A-600: “Chấp nhận được của bo mạch in” – Tiêu chuẩn này bao gồm tiêu chí chấp nhận cho các bo mạch in, bao gồm các tiêu chí liên quan đến đánh dấu, nhãn và huy hiệu, ảnh hưởng gián tiếp đến yêu cầu màn hình in.

Làm thế nào để loại bỏ màn hình in PCB?

Việc loại bỏ màn hình in PCB, dù là một phần hay toàn bộ, có thể cần thiết trong những tình huống như làm lại, thay đổi thiết kế hoặc làm mới. Dưới đây là một số phương pháp thông thường được sử dụng để loại bỏ màn hình in PCB:

1. Phương pháp Cơ học:

– Cạo: Sử dụng dụng cụ sắc bén hoặc cạo nhẹ nhàng để cạo bỏ các đánh dấu màn hình in từ bề mặt PCB. Phương pháp này yêu cầu kiểm soát cẩn thận để tránh làm hỏng lớp mạ hàn hoặc các đường dẫn đồng bên dưới.

2. Phương pháp Hóa học:

– Dung môi hóa học: Có nhiều dung môi khác nhau có thể được sử dụng để hòa tan hoặc làm mềm mực màn hình in. Các dung môi phổ biến bao gồm acetone, cồn isopropyl (IPA) và các chất tẩy mực chuyên dụng.

– *Acetone:* Acetone hiệu quả trong việc loại bỏ nhiều loại mực, nhưng cần sử dụng cẩn thận vì có thể ảnh hưởng đến lớp mạ hàn hoặc các vật liệu khác trên PCB.

– *Cồn isopropyl (IPA):* IPA ít gây ảnh hưởng hơn acetone và an toàn hơn khi sử dụng, nhưng có thể cần thời gian ngâm lâu hơn và nhiều lần ứng dụng.

– *Các chất tẩy mực chuyên dụng:* Có các sản phẩm thương mại được thiết kế đặc biệt để loại bỏ mực màn hình in từ PCB. Những sản phẩm này được công thức để hiệu quả nhưng nhẹ nhàng với các vật liệu trên PCB.

3. Sử dụng Nhiệt và Ma sát:

– Sử dụng súng nhiệt: Áp dụng nhiệt bằng súng nhiệt có thể làm mềm mực màn hình in, làm cho việc cạo bỏ dễ dàng hơn. Cần phải cẩn thận để tránh làm quá nóng PCB và gây hư hỏng.

– Phương pháp Ma sát: Trong một số trường hợp, các phương pháp ma sát như làm mịn hoặc sử dụng miếng đánh bóng có thể được sử dụng để loại bỏ cơ học màn hình in. Tuy nhiên, các phương pháp này cũng có thể gây xước hoặc hư hại bề mặt PCB, do đó ít được sử dụng hơn.

4. Phương pháp Đốt laser:

– Công nghệ laser có thể được sử dụng để loại bỏ chọn lọc các đánh dấu màn hình in từ PCB. Phương pháp này chính xác và tránh được thiệt hại cho các khu vực xung quanh, nhưng yêu cầu thiết bị và chuyên môn chuyên dụng.

Tóm lại, màn hình in PCB đóng vai trò quan trọng nhưng thường bị bỏ qua trong quá trình sản xuất và hoạt động của bo mạch in điện tử. Từ việc hướng dẫn lắp đặt linh kiện đến cung cấp các chỉ dẫn quan trọng về nhận diện và lắp ráp, màn hình in đảm bảo rằng các thiết bị điện tử được lắp ráp đúng cách và hoạt động một cách đáng tin cậy. Khi công nghệ tiến bộ và thiết bị điện tử trở nên phức tạp hơn, tầm quan trọng của các đánh dấu màn hình in rõ ràng và chính xác chỉ càng tăng, khiến chúng trở thành một thành phần không thể thiếu trong sản xuất điện tử hiện đại.