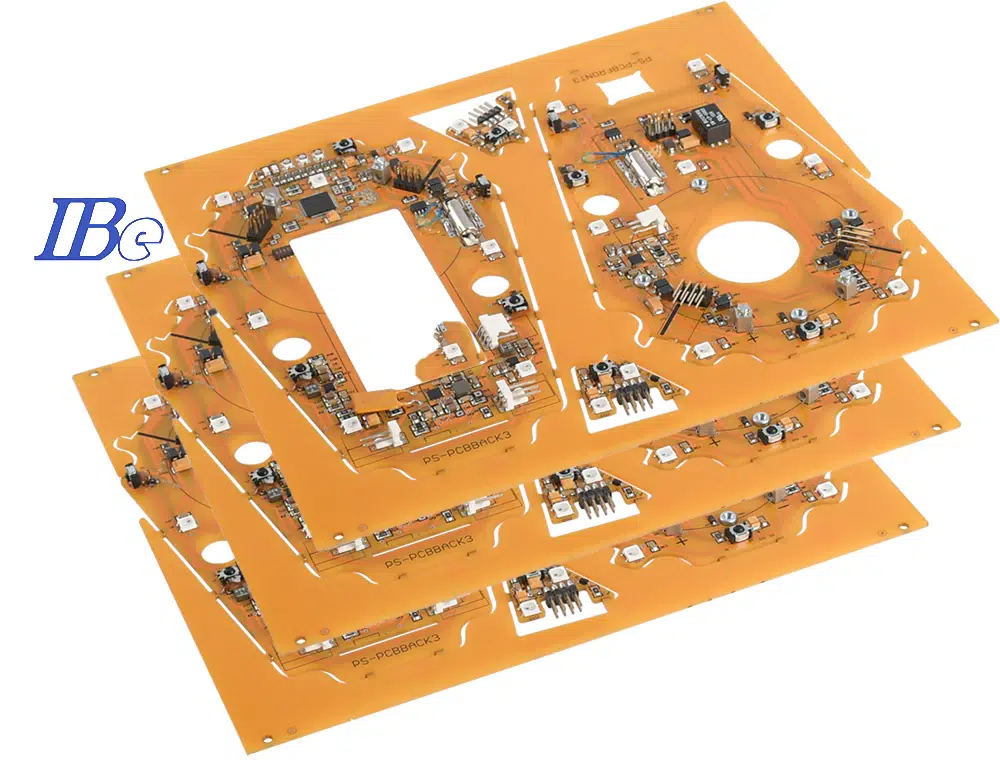

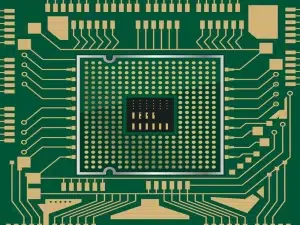

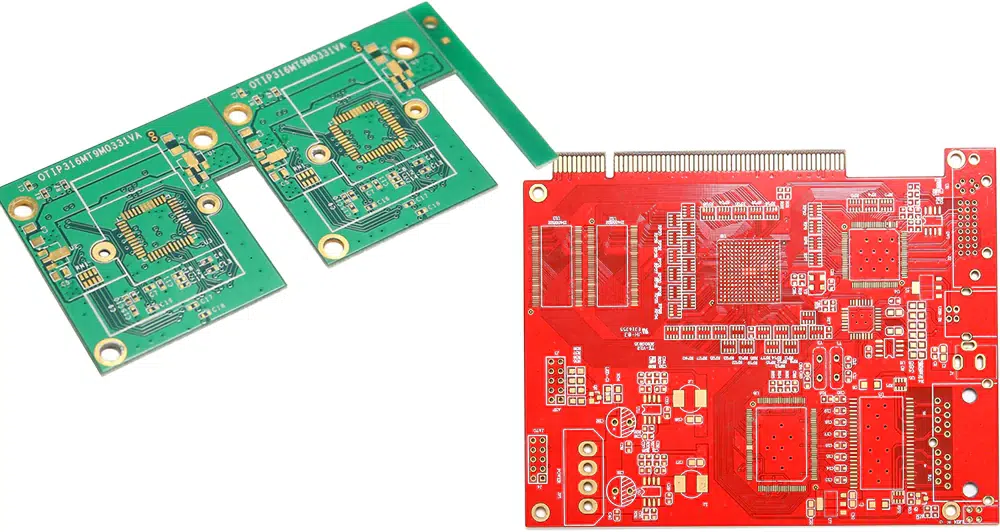

PCB 2 lớp, như tên gọi của nó, bao gồm hai lớp vật liệu dẫn điện được tách bởi vật liệu cách điện phi dẫn, thường là sợi thủy tinh gia cường với nhựa epoxy (FR4). Các lớp dẫn điện thường được làm từ đồng và được ets để tạo ra các đường dẫn, còn được gọi là dây dẫn, kết nối các thành phần khác nhau trên bo mạch.

Lợi ích của PCB 2 lớp là gì?

Tiết kiệm chi phí: PCB 2 lớp thường có chi phí thấp hơn so với các loại PCB có số lớp cao hơn. Điều này làm cho chúng phù hợp cho các ứng dụng nơi chi phí là một yếu tố quan trọng.

Dễ thiết kế hơn: Thiết kế một PCB 2 lớp thường đơn giản hơn và yêu cầu ít phức tạp hơn trong việc định tuyến so với các PCB nhiều lớp. Điều này có thể làm giảm thời gian thiết kế và tiềm năng giảm chi phí phát triển.

Dễ sản xuất hơn: Quy trình sản xuất cho PCB 2 lớp đã được thiết lập và phổ biến, dẫn đến thời gian chuyển giao nhanh hơn và việc cung cấp dịch vụ sản xuất dễ dàng hơn.

Phù hợp cho nhiều ứng dụng: Chúng phù hợp cho một loạt các ứng dụng nơi mà độ phức tạp mạch vừa phải và hạn chế không gian hiện diện nhưng không đòi hỏi sự phức tạp và chi phí của PCB có số lớp cao hơn.

Tăng tính nguyên lý tín hiệu: Trong một số trường hợp, PCB 2 lớp có thể cung cấp tính nguyên lý tín hiệu tốt hơn so với PCB một lớp do khả năng định tuyến các đường dẫn tín hiệu trên cả hai mặt của bo mạch và sử dụng lớp mặt đất và nguồn hiệu quả.

Những đặc điểm của PCB 2 lớp là gì?

Lớp: Như tên gọi, PCB 2 lớp có hai lớp dây đồng dẫn điện. Những dây này được sử dụng để tạo ra các kết nối điện giữa các thành phần được lắp ráp trên bo mạch.

Mặt cơ sở: Giữa hai lớp đồng, có vật liệu cơ sở không dẫn điện (thường là sợi thủy tinh hoặc nhựa epoxy) cung cấp hỗ trợ cơ học và cách điện giữa các lớp dẫn điện.

Các thành phần: Các thành phần điện tử như résistor, tụ điện, mạch tích hợp và cổng kết nối được lắp đặt trên cả hai mặt của PCB và được kết nối với nhau bằng các dây đồng.

Ứng dụng của PCB 2 lớp là gì?

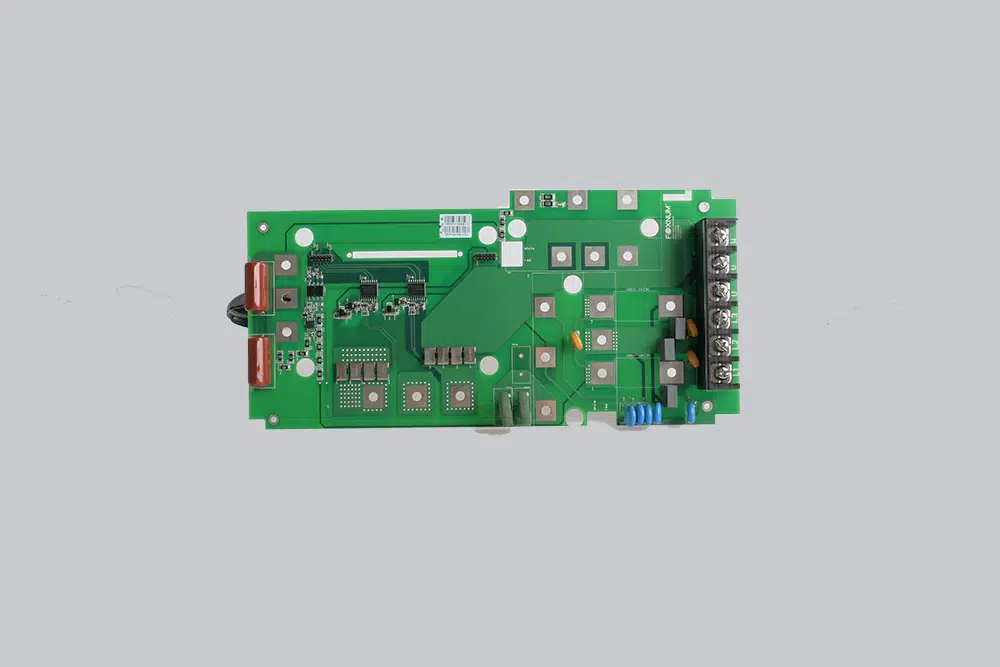

Sự linh hoạt và hiệu quả chi phí của PCB 2 lớp làm cho chúng phù hợp cho một loạt các ứng dụng, bao gồm nhưng không giới hạn:

– Điện tử tiêu dùng như điện thoại thông minh, máy tính bảng và laptop

– Thiết bị và điều khiển công nghiệp

– Điện tử ô tô

– Thiết bị y tế

– Thiết bị IoT (Internet of Things)

– Mẫu và các bo mạch phát triển

Sự khác biệt giữa PCB một lớp và PCB hai lớp là gì?

– PCB một lớp bao gồm một lớp vật liệu dẫn điện duy nhất (thường là đồng) nằm giữa các lớp vật liệu cơ sở không dẫn điện (thường là sợi thủy tinh hoặc nhựa epoxy).

– PCB hai lớp có hai lớp dây đồng dẫn điện được phân tách bởi vật liệu cơ sở. Vật liệu cơ sở cung cấp cách điện và hỗ trợ cơ học.

Định tuyến

– Tất cả các thành phần và kết nối của PCB được đặt trên một mặt của bo mạch. Điều này có nghĩa là tất cả các đường dây dẫn điện phải được định tuyến trên lớp này duy nhất.

– Các thành phần và kết nối có thể được đặt trên cả hai mặt của PCB, cho phép định tuyến đường dây dẫn điện phức tạp hơn. Via (lỗ thông mạ) được sử dụng để kết nối các đường dây dẫn điện giữa các lớp trên và dưới.

Ứng dụng

– PCB một lớp được sử dụng trong các thiết bị điện tử đơn giản và các ứng dụng mạch đơn giản như máy tính bỏ túi, đèn LED, đồ chơi điện tử cơ bản và một số thiết bị điện tử tiêu dùng.

– PCB hai lớp được sử dụng rộng rãi trong nhiều thiết bị điện tử và các ứng dụng khác nhau, bao gồm điện tử tiêu dùng, thiết bị công nghiệp, thiết bị y tế, điện tử ô tô và nhiều hơn nữa.

Làm thế nào để thiết kế PCB 2 lớp?

Thiết kế một bo mạch PCB 2 lớp bao gồm nhiều bước và yếu tố cần xem xét để đảm bảo mạch hoạt động đúng và đáng tin cậy. Dưới đây là một tổng quan chung về quy trình này:

1. Xác định Yêu cầu và Thông số kỹ thuật:

– Hiểu về chức năng và yêu cầu hiệu suất của mạch.

– Xác định kích thước vật lý của PCB và các ràng buộc (ví dụ: hạn chế không gian trong sản phẩm cuối cùng).

2. Thiết kế Schematic:

– Tạo biểu đồ schematic bằng phần mềm thiết kế PCB (ví dụ: Altium Designer, Eagle, KiCad).

– Đặt các thành phần và kết nối chúng một cách logic theo biểu đồ mạch.

– Gán các định danh (như R1, C2, U3) cho các thành phần và đảm bảo tất cả các kết nối được thực hiện chính xác.

3. Thiết kế PCB Layout:

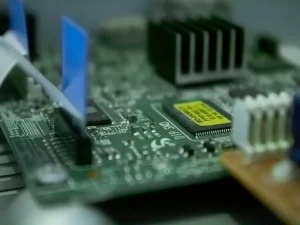

– Chuyển đổi schematic thành thiết kế PCB layout.

– Đặt các thành phần trên PCB layout và xem xét các yếu tố như tính nguyên lý tín hiệu, quản lý nhiệt và ràng buộc cơ học.

– Hướng các thành phần để đạt được đường dẫn tối ưu và đảm bảo chúng vừa với kích thước PCB quy định.

4. Định tuyến (Routing):

– Định tuyến các đường dẫn (đường dẫn dẫn điện) để kết nối các thành phần theo schematic.

– Theo các thực tiễn tốt nhất cho định tuyến, chẳng hạn như giảm thiểu độ dài của đường dẫn, tránh các góc cạnh sắc nhọn và duy trì độ rộng đường dẫn nhất quán.

– Định tuyến các tín hiệu quan trọng trước tiên (tín hiệu tốc độ cao, tín hiệu nhạy cảm analog) và sau đó tiếp tục với các kết nối nguồn và đất.

5. Mặt đất và mặt nguồn:

– Phân bổ và tạo mặt đất và mặt nguồn nếu cần thiết.

– Mặt đất nên liên tục và phủ nhiều phần của PCB nhất có thể để cung cấp đường trở về có điện trở thấp cho tín hiệu và giảm thiểu nhiễu điện từ (EMI).

6. Đặt chỗ Via:

– Sử dụng các Via (lỗ thông mạ) để kết nối các đường dẫn giữa các lớp trên và dưới của PCB.

– Đặt chỗ Via một cách chiến lược để giảm thiểu nhiễu tín hiệu và tối ưu hóa hiệu quả định tuyến.

7. Kiểm tra Quy tắc Thiết kế (DRC):

– Thực hiện Kiểm tra Quy tắc Thiết kế để đảm bảo bố trí của bạn tuân theo ràng buộc sản xuất và các quy tắc thiết kế PCB.

– Kiểm tra lỗi như đường dẫn không kết nối, các thành phần chồng chéo nhau hoặc vi phạm độ rộng tối thiểu của đường dẫn và khoảng cách trống.

8. Silkscreen và Tài liệu:

– Thêm các đánh dấu silkscreen cho đường viền các thành phần, các định danh tham chiếu và các nhãn cần thiết khác.

– Tạo các tập tin sản xuất, bao gồm các tập tin Gerber, chứa thông tin về các lớp PCB, đường dẫn đồng, lỗ khoan và nhiều hơn nữa.

9. Xem xét và Xác nhận:

– Xem xét kỹ lưỡng thiết kế PCB để đảm bảo tính chính xác và chức năng.

– Xác nhận thiết kế bằng cách mô phỏng hiệu suất mạch nếu cần thiết, đặc biệt là đối với các mạch phức tạp hoặc tần số cao.

Làm thế nào để tạo ra một PCB 2 lớp?

Chuẩn bị vật liệu cơ sở:

• Bắt đầu với vật liệu laminate thường là sợi thủy tinh gia cường với nhựa epoxy (FR4).

• Cắt các tấm laminate thành kích thước cần thiết cho các tấm PCB.

Phủ lớp đồng:

• Rửa sạch tấm laminate một cách cẩn thận để loại bỏ bất kỳ chất ô nhiễm nào.

• Áp dụng một lớp màng đồng lên cả hai mặt của laminate bằng quá trình lôi nóng hoặc keo dính.

Đục lỗ PCB:

• Sử dụng máy khoan chính xác để tạo lỗ (vias) trên PCB cho chân linh kiện, vias và các kết nối thông lỗ.

• Khoan lỗ dựa trên tập tin khoan được tạo từ thiết kế PCB.

Thủy tinh mạ điện tử đồng:

• Mạ một lớp mỏng đồng lên các lớp bên trong thông qua quá trình thủy tinh mạ điện tử đồng.

• Quá trình này đảm bảo rằng các lỗ khoan (vias) được mạ kim loại một cách đầy đủ để cung cấp kết nối điện giữa các lớp.

In ảnh và ăn mòn:

• In thiết kế PCB lên màng nhạy ánh sáng hoặc lớp chống dính (photoresist) và căn chỉnh nó lên các tấm được phủ lớp đồng.

• Chiếu ánh sáng UV vào các tấm qua một khuôn mặt ảnh chứa các dấu vết và đặc điểm của PCB.

• Phát triển và ăn mòn các khu vực đồng đã tiếp xúc bằng chất ăn mòn hóa học, để lại các dấu vết và đệm đồng mong muốn.

Laminating các lớp:

• Căn chỉnh và dán ghép các lớp ngoài (trên và dưới) với lõi laminate bên trong bằng nhiệt và áp lực trong máy ép lô.

• Quá trình này tạo ra một cấu trúc vững chắc, thống nhất cho PCB với các dây đồng trên cả hai mặt.

Ứng dụng mạch chống hàn:

• Áp dụng một lớp mạch chống hàn trên toàn bề mặt PCB, để lại các lỗ trống cho các đế hàn, vias và chân linh kiện.

• Mạch chống hàn bảo vệ các dây đồng khỏi sự oxy hóa và dễ dàng hàn khi lắp ráp.

In ấn màng silkscreen:

• In các đường viền thành phần, các chỉ số tham chiếu, logo và các dấu hiệu khác lên bề mặt PCB bằng một lớp silkscreen.

• Lớp này hỗ trợ trong việc đặt thành phần và lắp ráp.

Hoàn thiện bề mặt PCB:

• Áp dụng một lớp hoàn thiện bề mặt cho các đế đồng đã phơi để đảm bảo khả năng hàn và ngăn chặn sự oxy hóa.

• Các loại hoàn thiện bề mặt phổ biến bao gồm HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold), OSP (Organic Solderability Preservatives), và thiếc hoặc bạc ngâm.

Làm thế nào để lắp ráp PCB 2 lớp?

1. Chuẩn bị

1. Thu thập các thành phần:

– Thu thập tất cả các thành phần cần thiết cho việc lắp ráp dựa trên Bill of Materials (BOM) được tạo ra trong quá trình thiết kế PCB.

2. Chuẩn bị Công cụ và Thiết bị:

– Đảm bảo bạn có đủ các công cụ cần thiết cho việc lắp ráp như cái hàn (hoặc lò hàn lại), dây hàn, flux, que hàn (nếu sử dụng lò hàn lại), máy hàn, kính lúp hoặc kính hiển vi để kiểm tra, và các biện pháp phòng tĩnh điện.

3. Xem lại Tài liệu:

– Tham khảo các bản vẽ lắp ráp, sơ đồ đặt thành phần và các hướng dẫn cụ thể từ nhà thiết kế PCB để hướng dẫn việc lắp ráp.

2. Lắp ráp Công nghệ Lắp bề mặt (SMT)

1. In khuôn mạch PCB (nếu sử dụng lò hàn lại):

– Đặt một khuôn mạch lên PCB để áp dụng keo hàn vào các mặt phẳng nơi các thành phần lắp bề mặt sẽ được hàn.

– Sử dụng một cái gạt để đều keo hàn qua khuôn mạch lên PCB.

2. Đặt thành phần:

– Sử dụng máy đặt và lắp tự động hoặc đặt thủ công các thành phần lắp bề mặt (SMD) lên keo hàn trên PCB.

– Đảm bảo đúng hướng và căn chỉnh của các thành phần theo sơ đồ đặt.

3. Hàn lại:

– Nếu sử dụng lò hàn lại:

– Chuyển PCB đã lắp thành các băng tải của lò hàn lại.

– Lò hàn sẽ nóng lên theo một chương trình nhiệt độ được lập trình, làm tan keo hàn và tạo liên kết chắc chắn giữa các thành phần và các mặt phẳng PCB.

– Nếu không, nếu hàn bằng tay:

– Sử dụng cái hàn để hàn từng thành phần SMD một cách riêng lẻ. Áp dụng flux vào các đường hàn để tăng tính dẻo và dính.

4. Kiểm tra:

– Sau khi hàn, kiểm tra mỗi đường hàn bằng cách kiểm tra thị giác thông qua kính lúp hoặc kính hiển vi để đảm bảo không có hàn dư, hàn lạnh hoặc kết nối hàn không đủ.

3. Lắp ráp thành phần thông lỗ

1. Chèn thành phần:

– Chèn các thành phần thông lỗ (THD) vào các lỗ tương ứng trên PCB.

– Đảm bảo các thành phần nằm sát vào bề mặt PCB và lắp chắc chắn vào vị trí chỉ định.

2. Hàn:

– Hàn các thành phần thông lỗ bằng cái hàn:

– Đun nóng chân thành phần và mặt phẳng PCB đồng thời.

– Áp dụng hàn vào điểm hàn, đảm bảo lượng hàn đủ để tạo ra kết nối đáng tin cậy.

– Cắt đi chiều dài chân dư thừa nếu cần thiết.

3. Vệ sinh:

– Sau khi hàn các thành phần thông lỗ, vệ sinh PCB để loại bỏ các dư lượng flux và các chất ô nhiễm khác bằng cồn isopropyl hoặc chất làm sạch flux chuyên dụng.

4. Kiểm tra và Kiểm tra cuối cùng

1. Kiểm tra thị giác:

– Kiểm tra toàn bộ lắp ráp PCB để phát hiện các lỗi hàn, căn chỉnh thành phần và sự sạch sẽ.

2. Kiểm tra điện:

– Kiểm tra PCB đã lắp ráp cho chức năng và tính liên tục điện.

– Sử dụng dụng cụ đo điện đa năng hoặc thiết bị kiểm tra để kiểm tra mức điện áp đúng, tính nguyên tắc tín hiệu và hoạt động chính xác của các thành phần.

Độ dày chuẩn của một PCB 2 lớp là bao nhiêu?

Độ dày chuẩn của một PCB 2 lớp thường dao động từ 0.8 mm đến 1.6 mm (tương đương từ 800 micron đến 1600 micron). Tuy nhiên, độ dày cụ thể có thể thay đổi tùy thuộc vào ứng dụng và yêu cầu thiết kế. Dưới đây là một số độ dày thông thường cho PCB 2 lớp:

Các độ dày chuẩn:

– 1.6 mm (1600 micron): Đây là một trong những độ dày phổ biến nhất được sử dụng cho PCB 2 lớp. Nó cung cấp độ cứng và độ bền tốt, phù hợp cho nhiều ứng dụng bao gồm điện tử tiêu dùng, thiết bị công nghiệp và điện tử ô tô.

– 1.2 mm (1200 micron): Một độ dày phổ biến khác, cân bằng giữa hạn chế không gian và ổn định cơ học. Thường được sử dụng trong các thiết bị điện tử nhỏ và các ứng dụng yêu cầu xem xét về trọng lượng và kích thước.

– 1.0 mm (1000 micron): Mỏng hơn so với 1.2 mm, phù hợp cho các ứng dụng yêu cầu thiết kế PCB nhỏ gọn hoặc nơi giảm trọng lượng là quan trọng, như các thiết bị di động và điện tử đeo được.

– 0.8 mm (800 micron): Sử dụng trong các ứng dụng yêu cầu PCB siêu mỏng, chẳng hạn như một số thiết bị di động và các công cụ điện tử nhỏ. Nó cung cấp tính linh hoạt trong thiết kế trong khi vẫn duy trì đủ sức mạnh cơ học.

Kết luận

Tóm lại, mặc dù PCB nhiều lớp có những ưu điểm của riêng chúng trong các thiết kế phức tạp yêu cầu định tuyến mật độ cao và tính toàn vẹn tín hiệu, PCB 2 lớp vẫn là không thể thiếu trong nhiều ứng dụng điện tử. Sự đơn giản, tính hiệu quả về chi phí và hiệu suất đủ đáp ứng làm cho chúng trở thành lựa chọn ưa thích của nhiều nhà thiết kế và nhà sản xuất điện tử trên toàn thế giới. Khi công nghệ tiếp tục phát triển, vai trò của PCB 2 lớp trong việc hình thành tương lai của ngành điện tử vẫn cực kỳ quan trọng, cung cấp nền tảng vững chắc cho sự đổi mới và tiến bộ trong nhiều ngành công nghiệp khác nhau.