Quá trình hàn lại (Reflow Soldering) là phương pháp chính để gắn kết các linh kiện bề mặt (Surface Mount Devices – SMDs) lên bảng mạch in (Printed Circuit Board – PCB). Đây là quy trình chủ yếu cho việc gắn kết linh kiện không có chân như vi mạch tích hợp (ICs), resistor, capacitor, và linh kiện bề mặt khác.

Quá trình này sử dụng nhiệt độ cao để nung chảy hàn chảy đã được áp dụng trước đó lên các pads trên PCB. Khi nhiệt độ tăng lên, hàn chảy sẽ nung chảy và sau đó nguội lại, tạo ra liên kết cứng vững giữa linh kiện và bề mặt PCB.

Reflow Soldering được thực hiện thông qua các bước tiền nhiệt, nhiệt độ chảy hàn và giai đoạn làm lạnh được kiểm soát chặt chẽ trong một máy nung chảy (reflow oven) để đảm bảo kết quả hàn chảy chính xác và đồng nhất.

Quy trình này đem lại kết quả chính xác, đồng nhất và hiệu quả trong gắn kết linh kiện bề mặt lên bảng mạch, là một phần quan trọng trong quá trình sản xuất điện tử.

1. Có những loại hàn nào?

Có một số loại hàn khác nhau, bao gồm:

Hàn bằng máy hàn:

Sử dụng máy hàn (soldering iron) để nung chảy hàn và kết nối các thành phần điện tử với nhau hoặc với PCB.

Hàn SMT (Surface Mount Technology):

Sử dụng quy trình hàn không sử dụng chân cho các linh kiện bề mặt trên bảng mạch in (PCB).

Hàn sóng (Wave Soldering):

Sử dụng sóng chảy hàn để nung chảy hàn và gắn linh kiện lên PCB.

Hàn lại (Reflow Soldering):

Sử dụng nhiệt độ cao để nung chảy hàn và gắn linh kiện lên bề mặt PCB.

Mỗi loại hàn có ưu điểm và ứng dụng riêng, phụ thuộc vào loại linh kiện, PCB và yêu cầu của quá trình sản xuất điện tử cụ thể.

2. Hàn lại (reflow soldering) được sử dụng cho mục đích gì?

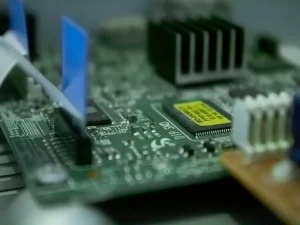

Quá trình hàn lại (reflow soldering) thường được sử dụng để gắn kết các linh kiện bề mặt (Surface Mount Devices – SMDs) lên bảng mạch in (Printed Circuit Board – PCB). Điều này bao gồm những linh kiện như vi mạch tích hợp (ICs), resistor, capacitor và các linh kiện khác không có chân.

Quá trình hàn lại tạo ra môi trường nhiệt độ cao để nung chảy hàn sử dụng hàn chảy (solder paste), liên kết linh kiện với các pads trên bề mặt PCB. Khi nhiệt độ tăng lên, hàn chảy sẽ nung chảy và sau đó nguội lại, tạo ra liên kết cứng vững giữa linh kiện và bề mặt PCB.

Việc sử dụng quá trình hàn lại thường cho kết quả chính xác và đồng nhất trong quá trình gắn kết linh kiện bề mặt, đặc biệt là trong sản xuất hàng loạt linh kiện điện tử.

3. Có những bước nào trong quá trình hàn lại?

Quá trình hàn lại (reflow soldering) bao gồm một số bước cơ bản:

Chuẩn bị PCB:

Chuẩn bị bảng mạch in (PCB) bằng cách áp dụng lớp hàn chảy (solder paste) lên các vị trí mà linh kiện sẽ được gắn.

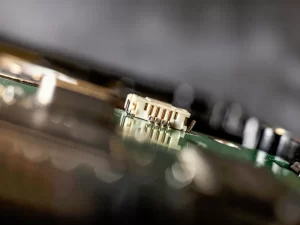

Đặt linh kiện:

Linh kiện bề mặt (SMDs) được đặt chính xác lên lớp hàn chảy trên PCB, thường thông qua máy đặt linh kiện tự động.

Nung chảy:

PCB với linh kiện được đặt sẽ được chuyển qua máy nung chảy (reflow oven) với các vùng nhiệt độ được kiểm soát chặt chẽ.

Quá trình này bao gồm các giai đoạn nhiệt độ khác nhau như tiền nhiệt, nhiệt độ chảy hàn và giai đoạn làm lạnh.

Nguội tự nhiên:

PCB được nguội tự nhiên sau khi quá trình nung chảy hoàn thành để hàn chảy cứng lại và tạo ra liên kết vững chắc giữa linh kiện và PCB.

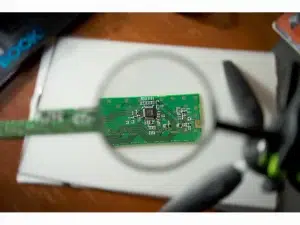

Kiểm tra và hoàn thiện:

Sau khi PCB đã được nguội tự nhiên, kiểm tra để đảm bảo rằng tất cả linh kiện đã được gắn đúng cách và hàn chảy hoàn chỉnh.

Hoàn thiện bằng cách làm sạch PCB (nếu cần) và tiếp tục vào các bước sản xuất tiếp theo.

Các bước này được thực hiện theo quy trình cụ thể và có thể có sự điều chỉnh tùy thuộc vào yêu cầu của quá trình sản xuất và linh kiện cụ thể.

4. Sự khác biệt giữa hàn sóng và hàn lại là gì?

Phương pháp kết nối linh kiện:

Hàn Sóng: Sử dụng sóng chảy hàn để nung chảy hàn và gắn linh kiện lên PCB. PCB được đưa qua sóng chảy hàn, nơi hàn chảy trên mặt dưới của PCB.

Hàn Lại: Sử dụng nhiệt độ cao để nung chảy hàn chảy đã được áp dụng trước đó lên các pads trên PCB. Linh kiện bề mặt (SMDs) được đặt lên lớp hàn chảy và sau đó PCB được nung chảy để tạo liên kết.

Loại linh kiện sử dụng:

Hàn Sóng: Thường được sử dụng cho linh kiện có chân (thông qua lỗ) như linh kiện nằm trên mặt dưới của PCB.

Hàn Lại: Thích hợp cho linh kiện bề mặt (SMDs) không có chân, như vi mạch tích hợp (ICs), resistor, capacitor và linh kiện khác.

Quy trình và kiểm soát nhiệt độ:

Hàn Sóng: Đòi hỏi quy trình kiểm soát nhiệt độ chính xác để duy trì sóng chảy hàn ở mức nhiệt độ và độ sâu phù hợp.

Hàn Lại: Quy trình nhiệt độ linh hoạt, bao gồm các giai đoạn nhiệt độ khác nhau như tiền nhiệt, nhiệt độ chảy hàn và giai đoạn làm lạnh.

Ứng dụng và sự linh hoạt:

Hàn Sóng: Thường được sử dụng trong sản xuất hàng loạt PCB có linh kiện có chân, nhưng không phù hợp cho SMDs.

Hàn Lại: Linh hoạt hơn và phổ biến trong việc gắn kết linh kiện bề mặt (SMDs), phù hợp với sản xuất PCB có độ phức tạp cao và linh kiện không có chân.

Cả hai phương pháp đều có ưu điểm và hạn chế riêng, và lựa chọn giữa hàn sóng và hàn lại phụ thuộc vào yêu cầu cụ thể của quá trình sản xuất và loại linh kiện được sử dụng.

5. Hồ sơ hàn lại (reflow profile) của một PCB là gì?

Hồ sơ hàn lại (reflow profile) là một chuỗi thời gian và nhiệt độ cụ thể được thiết lập để điều chỉnh quá trình nung chảy hàn trong quá trình hàn lại (reflow soldering) trên bảng mạch in (PCB).

Hồ sơ này bao gồm các thông số nhiệt độ và thời gian chi tiết trong quá trình nung chảy hàn, bao gồm các giai đoạn như tiền nhiệt (preheat), giai đoạn nhiệt độ chảy hàn (solder melt), và giai đoạn làm lạnh (cooling). Các thông số chính trong hồ sơ hàn lại bao gồm:

Preheat Zone (Vùng tiền nhiệt):

Thời gian và nhiệt độ: Thời gian và nhiệt độ mà PCB và linh kiện được tiền nhiệt trước khi hàn chảy để loại bỏ độ ẩm và tiền nhiệt linh kiện.

Soldering Zone (Vùng hàn chảy):

Thời gian và nhiệt độ chảy hàn: Thời gian và nhiệt độ cần để hàn chảy hàn chảy trên bề mặt PCB, cho phép hàn chảy và liên kết linh kiện.

Cooling Zone (Vùng làm lạnh):

Thời gian và nhiệt độ làm lạnh: Thời gian và nhiệt độ để làm lạnh PCB và linh kiện sau khi quá trình hàn chảy hoàn thành.

Hồ sơ hàn lại được xác định kỹ lưỡng để đảm bảo rằng quá trình nung chảy hàn diễn ra đúng cách và đảm bảo kết quả hàn chảy ổn định và chất lượng cao. Sự thay đổi trong hồ sơ hàn lại có thể ảnh hưởng đáng kể đến chất lượng của kết nối hàn và linh kiện trên PCB.

6. Nhiệt độ hàn lại là bao nhiêu?

Nhiệt độ hàn lại (reflow temperature) thường phụ thuộc vào loại hàn chảy (solder paste) được sử dụng và yêu cầu cụ thể của linh kiện và bảng mạch in (PCB) trong quá trình sản xuất.

Tuy nhiên, nhiệt độ chung để thực hiện quá trình hàn lại thường dao động từ khoảng 200 đến 250 độ C (392 đến 482 độ F). Đây là nhiệt độ cần thiết để hàn chảy hàn chảy trên bề mặt PCB và linh kiện bề mặt (SMDs), tạo ra liên kết vững chắc giữa chúng khi nóng chảy và sau đó làm lạnh.

Việc xác định nhiệt độ hàn lại cụ thể cần phải dựa trên yêu cầu của linh kiện cụ thể và hàn chảy được sử dụng. Một số loại hàn chảy có yêu cầu nhiệt độ hàn cụ thể và thời gian nung chảy khác nhau, do đó cần tuân thủ theo hồ sơ hàn lại (reflow profile) được xác định cẩn thận để đảm bảo kết quả hàn chảy chính xác và đồng nhất.

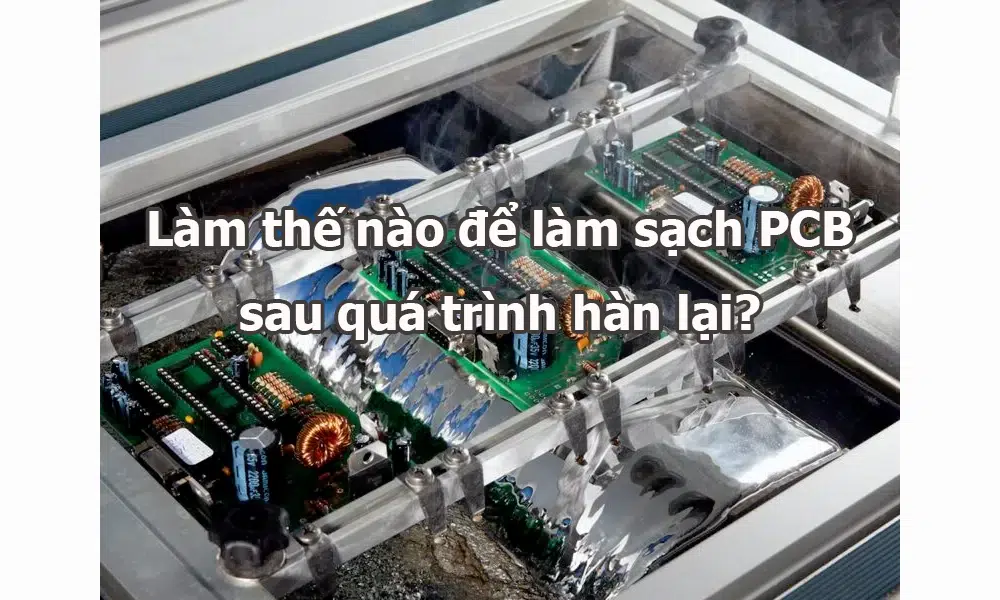

7. Làm thế nào để làm sạch PCB sau quá trình hàn lại?

Rửa bằng dung môi:

Sử dụng dung môi hóa học như isopropyl alcohol (IPA) hoặc các dung môi rửa khác để lau sạch bề mặt PCB và loại bỏ dư lượng hàn chảy, dầu mỡ hoặc bụi bẩn.

Sử dụng bàn chải cứng hoặc vật liệu lau phù hợp để tẩy sạch các khu vực cần thiết.

Rửa bằng nước:

Sử dụng quy trình rửa bằng nước hoặc dung dịch nước-xà phòng nhẹ để làm sạch PCB.

Sử dụng máy rửa PCB hoặc quá trình rửa bằng tay để loại bỏ các tạp chất và dư lượng hàn chảy trên bảng mạch.

Sử dụng hơi nước hoặc hơi khô:

Sử dụng hơi nước hoặc hơi khô để làm khô PCB sau khi đã được làm sạch để ngăn ngừa sự tích tụ của hơi nước trên bề mặt.

Kiểm tra và kiểm định:

Sau khi làm sạch, kiểm tra kỹ lưỡng bảng mạch để đảm bảo không còn dư lượng hóa chất hoặc tạp chất nào còn lại.

Đảm bảo PCB đã được làm khô hoàn toàn trước khi tiếp tục vào bước sản xuất hoặc lắp ráp tiếp theo.

Quy trình làm sạch PCB sau quá trình hàn lại cần tuân thủ các quy định an toàn và môi trường, đồng thời phải phù hợp với yêu cầu của linh kiện và quá trình sản xuất cụ thể.