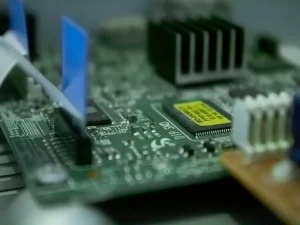

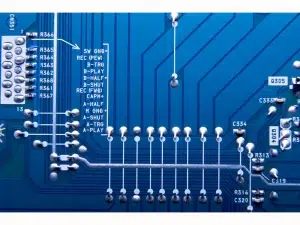

Trên lĩnh vực sản xuất điện tử, nơi mà độ chính xác và độ tin cậy là rất quan trọng, điểm hàn đóng vai trò quan trọng trong việc đảm bảo tính chức năng và tuổi thọ của các mạch in (PCB – Printed Circuit Boards). Những kết nối nhỏ nhưng quan trọng này là nơi mà các thành phần điện tử được liên kết với các dẫn dắt dẫn điện trên PCB, hình thành nền tảng của hầu hết các thiết bị điện tử mà chúng ta phụ thuộc vào ngày nay.

Điểm hàn là gì?

Điểm hàn là kết nối giữa hai hoặc nhiều thành phần điện hoặc các bộ phận kim loại được thực hiện bằng cách sử dụng hàn. Hàn là quá trình trong đó kim loại hàn (kim loại nhiều ở dạng lỏng) được đun nóng vượt qua nhiệt độ nóng chảy của nó và sau đó nguội, hình thành một liên kết điện và cơ học mạnh mẽ giữa các bộ phận được nối lại.

Trong lĩnh vực điện tử và kỹ thuật điện, điểm hàn là rất quan trọng để kết nối dây vào các thành phần, gắn các thành phần điện vào mạch in và tạo ra các kết nối điện đáng tin cậy. Các điểm hàn có thể khác nhau về độ phức tạp và chất lượng tùy thuộc vào các yếu tố như loại hàn được sử dụng, kỹ thuật thực hiện và các vật liệu được nối lại. Việc làm các điểm hàn đúng cách rất quan trọng để đảm bảo tính dẫn điện, sự ổn định cơ học và tuổi thọ của các bộ lắp điện tử.

Có những loại điểm hàn nào?

Có một số loại điểm hàn phổ biến được sử dụng trong điện tử và công việc kim loại, mỗi loại phục vụ mục đích khác nhau và cung cấp mức độ mạnh mẽ và độ tin cậy khác nhau. Dưới đây là những loại chính:

1. Điểm hàn qua lỗ: Được sử dụng để hàn các thành phần có chân dây qua lỗ trên mạch in (PCB). Điểm hàn hình thành ở cả hai mặt của PCB, giữ chặt thành phần và cung cấp kết nối điện.

2. Điểm hàn bề mặt: Loại này được sử dụng để hàn các thành phần bề mặt trực tiếp lên bề mặt của mạch in. Nó bao gồm hàn các miếng pad trên PCB và các chân hoặc pad của thành phần, tạo ra kết nối mà không cần lỗ.

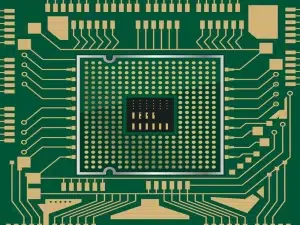

3. Điểm hàn BGA (Ball Grid Array): Các thành phần BGA có các viên hàn tròn ở phía dưới để tiếp xúc với các pad trên PCB. Loại điểm hàn này yêu cầu các kỹ thuật đun nóng và hàn chính xác để đảm bảo tất cả các viên hàn tan và tạo ra các kết nối đáng tin cậy.

4. Điểm hàn SMD (Surface Mount Device): Tương tự như điểm hàn bề mặt, các điểm hàn SMD được sử dụng cho các thành phần như điện trở, tụ điện và mạch tích hợp được hàn trực tiếp lên bề mặt của PCB.

5. Điểm hàn dây nối (jumper wire): Đôi khi, các dây nối (jumper wires) được hàn giữa các pad trên PCB hoặc giữa các thành phần để tạo ra các kết nối không thể thực hiện được bằng dây dẫn tiêu chuẩn hoặc để sửa đổi mạch điện hiện có.

6. Điểm hàn dây nối hoặc dây kết nối: Được sử dụng trong các bộ dây và bộ ghép, nơi mà các dây hoặc đầu nối được hàn với nhau để tạo ra các kết nối điện.

Mỗi loại điểm hàn đều yêu cầu các kỹ thuật hàn và thiết bị hàn phù hợp để đảm bảo liên kết chặt chẽ và các kết nối điện đáng tin cậy. Lựa chọn phương pháp hàn phụ thuộc vào ứng dụng cụ thể, các thành phần được sử dụng và yêu cầu về sức mạnh và độ bền của điểm hàn.

Cách làm điểm hàn trên mạch in (PCB) như thế nào?

Tạo ra một điểm hàn chính xác trên mạch in (PCB) là rất quan trọng để đảm bảo các kết nối điện đáng tin cậy giữa các thành phần và mạch in. Dưới đây là hướng dẫn từng bước về cách làm điểm hàn trên một PCB:

Công cụ và Vật liệu cần thiết:

1. Đồng hàn: Nên dùng cái có điều chỉnh nhiệt phù hợp cho điện tử (thường khoảng 300-400°C).

2. Hàn: Thường là dây hàn chì hoặc không chì với lõi flux.

3. Flux: Tùy chọn, nhưng giúp làm sạch và cải thiện chất lượng hàn.

4. Bọt biển hoặc chổi lau đầu hàn: Để làm sạch đầu hàn.

5. PCB: Mạch in với các thành phần cần được hàn.

Các bước để làm điểm hàn:

1. Chuẩn bị đồng hàn:

– Cắm đồng hàn vào và chờ nó nóng lên đến nhiệt độ phù hợp cho việc hàn điện tử.

– Lau sạch đầu hàn bằng bọt biển ẩm hoặc chổi lau đầu hàn bằng đồng để đảm bảo nó sạch và không có sự oxy hóa.

2. Chuẩn bị PCB và các thành phần:

– Đặt PCB trên một bề mặt ổn định, đảm bảo nó không di chuyển trong khi hàn.

– Sắp xếp các thành phần trên PCB theo sơ đồ mạch.

3. Áp dụng Flux (nếu cần):

– Thoa một lượng nhỏ flux lên các vị trí mà các thành phần sẽ được hàn. Flux giúp làm sạch bề mặt và thúc đẩy chảy hàn.

4. Đun nóng điểm hàn:

– Cầm đồng hàn ở một tay và dây hàn ở tay còn lại.

– Chạm đầu hàn vào vị trí giao điểm giữa pad trên PCB và chân thành phần. Điều này sẽ làm nóng cả pad trên PCB và chân thành phần.

5. Cho hàn:

– Khi điểm hàn đã đủ nóng (thường là vài giây), chạm dây hàn vào điểm hàn đã nóng.

– Để một lượng nhỏ hàn tan vào điểm hàn. Hàn nên chảy đều và phủ đều pad và chân thành phần.

6. Gỡ đồng hàn:

– Khi điểm hàn đã được hàn đúng cách (bạn nên thấy một dải hàn sáng bóng), gỡ dây hàn trước, sau đó mới gỡ đầu hàn.

– Đảm bảo đầu hàn được làm sạch trước khi đi sang điểm hàn tiếp theo.

7. Kiểm tra và để nguội:

– Kiểm tra điểm hàn bằng mắt để đảm bảo nó mượt mà, sáng bóng và không có nối hàn dư hoặc nối hàn lạnh.

– Để cho điểm hàn nguội tự nhiên. Tránh di chuyển mạch in trong khi hàn còn nóng để tránh hỏng nối hàn.

8. Lặp lại cho các điểm hàn khác:

– Lặp lại các bước trên cho từng chân thành phần cần được hàn trên PCB.

Mẹo để hàn tốt:

– Điều chỉnh nhiệt độ: Sử dụng nhiệt độ phù hợp cho đầu hàn để tránh làm nóng quá mức các thành phần hoặc pad trên PCB.

– Luyện tập và kiên nhẫn: Hàn cần luyện tập để hoàn thiện. Bắt đầu với các điểm hàn ít quan trọng nếu bạn mới bắt đầu hàn.

– Sạch sẽ: Giữ đầu hàn sạch và được mạ với một lớp mỏng của hàn để truyền nhiệt tối ưu.

– Kiểm tra điểm hàn: Thường xuyên kiểm tra các điểm hàn của bạn để đảm bảo chúng đáp ứng tiêu chuẩn chất lượng.

Bằng cách tuân thủ những bước và mẹo này, bạn có thể tạo ra các điểm hàn đáng tin cậy trên PCB của mình, đảm bảo kết nối điện tốt cho mạch điện tử của bạn.

Làm thế nào để kiểm tra điểm hàn?

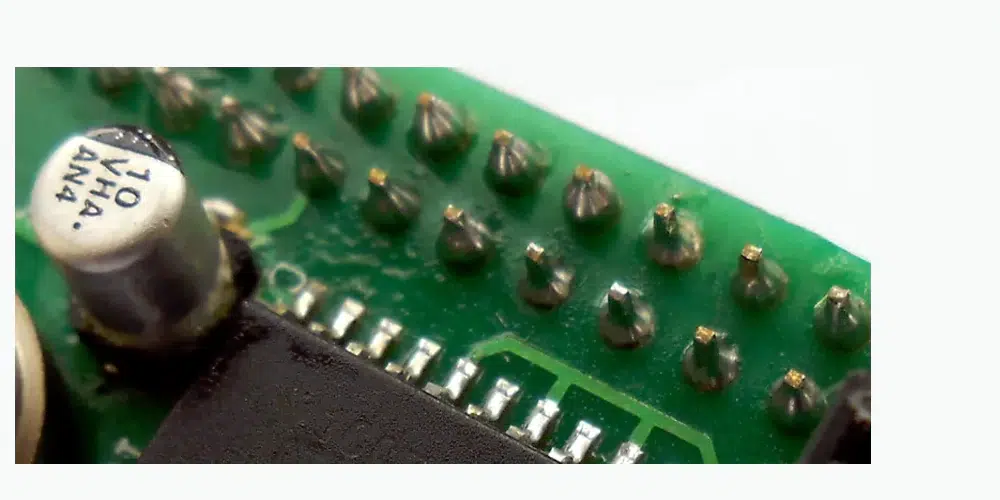

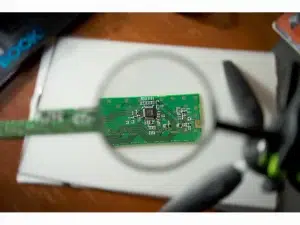

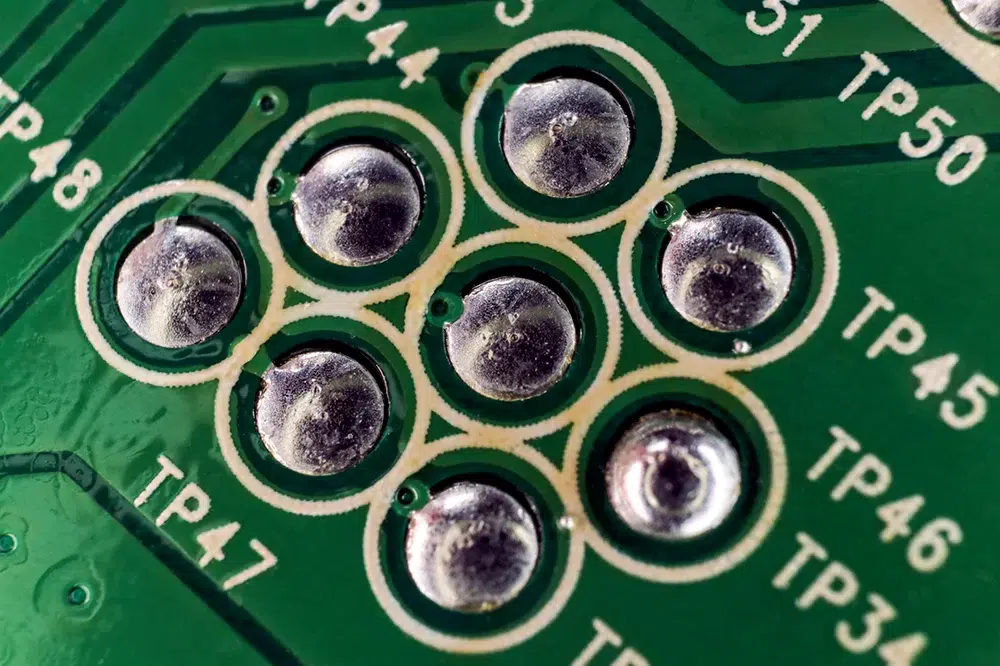

1. Kiểm tra bằng mắt: Sử dụng kính lúp để kiểm tra các điểm hàn mượt mà, sáng bóng với dải hàn lõm. Kiểm tra xem có nối hàn dư, viên hàn, hoặc các bất thường khác.

2. Kiểm tra bằng xúc giác: Nhẹ nhàng chạm vào các điểm hàn để kiểm tra tính ổn định. Nếu điểm hàn bị lỏng, có thể gặp vấn đề tiềm ẩn.

3. Kiểm tra điện: Sử dụng bộ đo nhiều dây để kiểm tra tính liên tục và điện trở để đảm bảo kết nối điện đúng đắn.

4. Kiểm tra cơ học: Áp dụng áp lực nhẹ để đánh giá sức mạnh của điểm hàn.

5. Kiểm tra chức năng: Kích hoạt mạch để xác nhận hoạt động đúng đắn, đảm bảo các điểm hàn là đáng tin cậy trong điều kiện hoạt động.

Điểm hàn kém là gì?

Các điểm hàn kém có thể thể hiện dưới nhiều dạng khác nhau, mỗi loại có những vấn đề khác nhau về tính đáng tin cậy và độ bền. Dưới đây là một số loại phổ biến của các điểm hàn kém:

1. Điểm hàn lạnh: Kim loại hàn không tan và chảy đều lên bề mặt kim loại được nối lại, dẫn đến kết nối điện và cơ học kém.

2. Hàn không đủ: Không đủ lượng hàn được áp dụng để tạo ra liên kết mạnh giữa các thành phần hoặc dây, dẫn đến kết nối yếu có thể gãy khi chịu áp lực.

3. Nối hàn dư: Sử dụng quá nhiều hàn tạo ra các kết nối không đúng (nối hàn dư) giữa các pad, dây dẫn hoặc chân thành phần lân cận, có thể gây ra ngắn mạch.

4. Gai hàn: Một đầu hàn nhọn xuất hiện do sử dụng quá nhiều hàn hoặc kỹ thuật hàn không đúng cách, gây nguy cơ ngắn mạch hoặc hư hỏng cơ học.

5. Hạt hàn: Những giọt hoặc hạt nhỏ của hàn xuất hiện không cố ý trên PCB hoặc chân thành phần trong quá trình hàn, có thể gây ngắn mạch điện hoặc vấn đề về độ tin cậy.

6. Điểm hàn bị nứt: Điểm hàn bị nứt do áp lực cơ học, thay đổi nhiệt độ, hoặc kỹ thuật hàn kém, gây tổn hại đến tính dẫn điện và sức mạnh cơ học.

7. Điểm hàn giòn: Điểm hàn trở nên giòn sau thời gian do những yếu tố như flux không đủ, làm mát không đúng cách, hoặc hệ số mở rộng nhiệt không phù hợp, tăng khả năng bị hư hỏng cơ học.

8. Điểm hàn không hoàn thiện: Các vùng mà hàn không thể bám dính hoặc không lan đều trên bề mặt kim loại, dẫn đến liên lạc điện kém hoặc dễ bị oxy hóa và rỉ sét.

9. Điểm hàn có điện trở cao: Điểm hàn có điện trở cao do các yếu tố như hàn không lan đều, dòng hàn không đủ, hoặc bị nhiễm phần, dẫn đến vấn đề về hiệu suất điện.

10. Lật mộ: Linh kiện bề mặt bị nổi lên ở một đầu do sự nóng không đều trong quá trình hàn, dẫn đến điểm hàn kém và khả năng mất liên lạc điện.

Mỗi loại điểm hàn kém có thể gây ra các vấn đề vận hành trong các bộ lắp điện tử, bao gồm kết nối ngắt quãng, hiệu suất điện giảm, hoặc hư hỏng hoàn toàn sau một thời gian dài. Kỹ thuật hàn đúng cách, trang bị phù hợp và kiểm tra kỹ lưỡng là rất quan trọng để giảm thiểu các trường hợp điểm hàn kém và đảm bảo tính đáng tin cậy của mạch điện tử.

Điểm hàn tốt là gì?

Một điểm hàn được thực hiện tốt thể hiện một số đặc điểm chính:

Xuất hiện mượt mà và sáng bóng: Một điểm hàn được hàn đúng cách nên có một bề ngoài sáng bóng, mượt mà, cho thấy hàn đã chảy đều và tạo thành một liên kết mạnh mẽ.

Không có nối hàn dư: Nối hàn dư xảy ra khi hàn vô tình kết nối các pad hoặc dây dẫn lân cận. Kỹ thuật hàn tốt giảm thiểu nguy cơ nối hàn dư, đảm bảo cách ly điện đúng đắn.

Bao phủ hàn đủ: Hàn nên bao phủ đầy đủ cả chân thành phần và pad trên PCB, tạo thành một kết nối cơ học và điện mạnh mẽ.

Không có điểm hàn lạnh: Điểm hàn lạnh xảy ra khi hàn không liên kết đúng cách với bề mặt kim loại do nhiệt độ không đủ hoặc kỹ thuật không chính xác. Điểm hàn lạnh yếu và có thể dẫn đến các kết nối không đáng tin cậy.

Làm thế nào để tạo ra một điểm hàn đáng tin cậy?

Để tạo ra các điểm hàn đáng tin cậy, cần kỹ năng, sự chính xác và tuân thủ các phương pháp tốt nhất:

Điều khiển nhiệt độ: Sử dụng một cây hàn có thiết lập nhiệt độ có thể điều chỉnh phù hợp cho điện tử. Nhiệt độ quá cao có thể làm hỏng các thành phần hoặc PCB, trong khi nhiệt độ không đủ sẽ dẫn đến chảy hàn kém.

Sử dụng flux: Flux được sử dụng để làm sạch và chuẩn bị bề mặt kim loại cho quá trình hàn. Nó giúp loại bỏ các chất oxy hóa và tạp chất, đảm bảo mối liên kết hàn mạnh mẽ.

Bảo trì đầu hàn: Giữ cho đầu hàn sạch và được mạ (phủ một lớp mỏng hàn) để đảm bảo truyền nhiệt hiệu quả và ngăn ngừa oxy hóa.

Kiểm tra và Đảm bảo chất lượng: Thường xuyên kiểm tra các điểm hàn bằng mắt hoặc sử dụng kính lúp để xác nhận chất lượng. Hệ thống kiểm tra tự động thường được sử dụng trong sản xuất hàng loạt để phát hiện các khiếm khuyết như hàn không đủ hoặc nối hàn dư.

Kết luận

Cuối cùng, các điểm hàn là các khối xây dựng cơ bản của các thiết bị điện tử, cung cấp cả hỗ trợ cơ học và kết nối điện trong quá trình lắp ráp PCB. Hiểu biết về các loại điểm hàn khác nhau, các đặc điểm của chúng và các phương pháp tốt nhất để tạo ra chúng là rất quan trọng để sản xuất ra các sản phẩm điện tử đáng tin cậy và chất lượng cao.

Cho dù là trong điện tử tiêu dùng, viễn thông, hệ thống ô tô hay các ứng dụng hàng không vũ trụ, tầm quan trọng của các điểm hàn được thực hiện đúng cách không thể bị đánh giá thấp — chúng là chất kết liên kết vô hình giữ cho thế giới kết nối của chúng ta hoạt động êm ả.