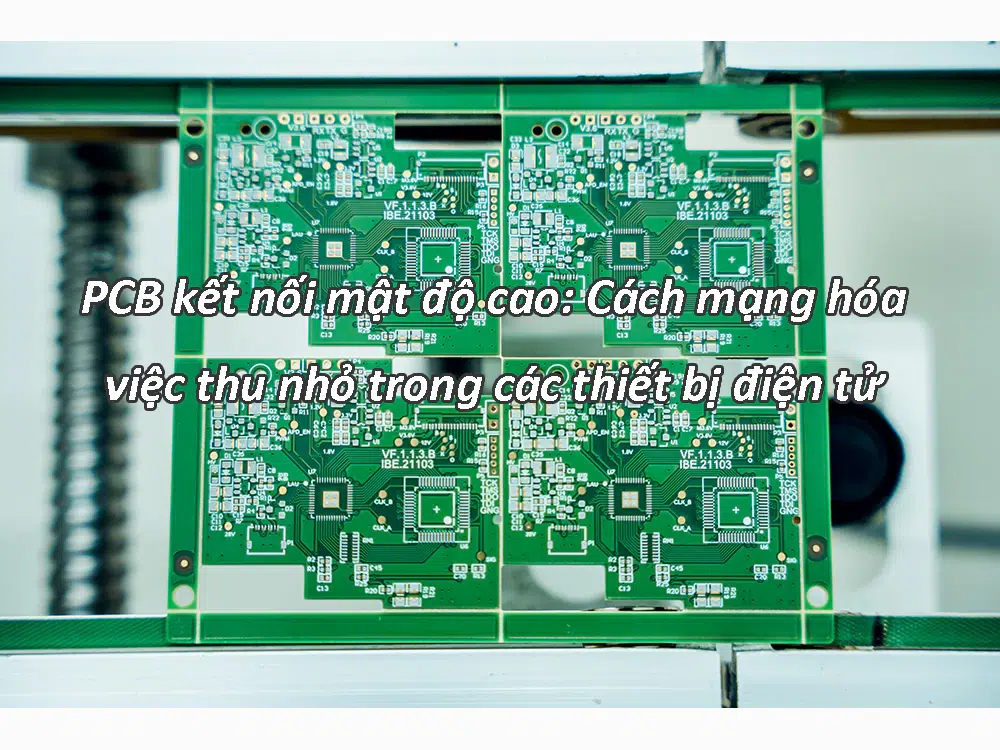

Trong thế giới điện tử đang phát triển nhanh chóng, nhu cầu về các thiết bị nhỏ gọn, nhẹ hơn và mạnh mẽ hơn đã thúc đẩy sự phát triển của các công nghệ tiên tiến. Bảng Mạch In PCB Kết Nối Mật Độ Cao (HDI) đã nổi lên như một giải pháp quan trọng để đối mặt với thách thức của việc thu nhỏ kích thước mà không ảnh hưởng đến hiệu suất. Bài viết này khám phá những đặc điểm chính và ý nghĩa của HDI PCB trong việc định hình cảnh quan của các thiết bị điện tử hiện đại.

PCB nối mật độ cao là gì?

Bảng PCB Kết Nối Mật Độ Cao (HDI) đề cập đến một loại bảng mạch in được thiết kế để chứa đựng mật độ cao của các thành phần và kết nối điện tử trong một không gian nhỏ gọn. Khác với PCB truyền thống, công nghệ HDI cho phép mật độ truyền dẫn, via, và pad cao hơn, mở đường cho việc thu nhỏ không giới hạn trong các thiết bị điện tử.

PCB nối mật độ cao được sử dụng trong các thiết bị điện tử nơi không gian quý giá và cần tích hợp một lượng lớn các thành phần, như trong điện thoại thông minh, máy tính bảng, laptop, và các thiết bị điện tử nhỏ gọn khác.

Ưu điểm và nhược điểm của HDI PCB là gì?

Ưu điểm:

Tăng Mật Độ Dây Dẫn:

PCB nối mật độ cao cho phép tăng mật độ đáng kể của các dây dẫn, via, và pad trong một diện tích nhỏ hơn so với PCB truyền thống. Điều này cho phép tích hợp một số lượng lớn các thành phần điện tử trong một không gian nhỏ gọn.

Thu Nhỏ Kích Thước:

Công nghệ HDI hỗ trợ thiết kế các thiết bị điện tử nhỏ và nhẹ hơn, phù hợp cho các ứng dụng nơi không gian và trọng lượng quan trọng, như trong điện thoại thông minh, máy tính bảng và các thiết bị đeo.

Cải Thiện Tính Chất Tín Hiệu:

Độ dài dây dẫn ngắn hơn, giảm dung tích và cuộn cảm phụ, cùng với việc sử dụng vật liệu tiên tiến, đóng góp vào việc cải thiện tính chất tín hiệu trong HDI PCBs. Điều này đặc biệt quan trọng trong các ứng dụng tần số cao.

Thành Phần Pitch Nhỏ:

PCB nối mật độ cao cho phép sử dụng các thành phần pitch nhỏ, cho phép đặt các yếu tố điện tử nhỏ hơn và gần nhau hơn. Điều này hỗ trợ phát triển các thiết bị điện tử có mật độ và hiệu suất cao.

Cấu Trúc Đa Tầng:

Cấu trúc đa tầng của HDI PCBs mang lại cho nhà thiết kế nhiều kênh định tuyến hơn, cho phép thiết kế mạch phức tạp và tinh tế. Điều này quan trọng để đáp ứng yêu cầu của các thiết bị điện tử hiện đại.

Vật Liệu Tiên Tiến:

PCB nối mật độ cao thường sử dụng các vật liệu tiên tiến, như láng và màng làm cảm bảo hiệu suất trong điều kiện thu nhỏ và ứng dụng tần số cao.

Nhược Điểm:

Quy Trình Sản Xuất Phức Tạp:

Quy trình sản xuất cho PCB nối mật độ cao phức tạp hơn so với PCBs truyền thống. Nó bao gồm khoan laser chính xác, lớp đóng nối tuần tự và các kỹ thuật tiên tiến khác, có thể làm tăng chi phí sản xuất.

Chi Phí Cao Hơn:

PCB nối mật độ cao thường đắt hơn so với PCBs truyền thống do sử dụng vật liệu tiên tiến và phức tạp của quy trình sản xuất. Yếu tố chi phí này có thể là hạn chế trong một số ứng dụng.

Thách Thức Thiết Kế Tăng Lên:

Thiết kế PCB nối mật độ cao đòi hỏi kiến thức và chuyên môn chuyên biệt. Nhà thiết kế cần xem xét các yếu tố như việc đặt microvia, lớp đóng nối, và tính chất tín hiệu, có thể gây thách thức và yêu cầu sử dụng công cụ thiết kế cao cấp hơn.

HDI PCB được sử dụng ở đâu?

Bảng Mạch In Kết Nối Mật Độ Cao (HDI) được thiết kế để đáp ứng nhu cầu về mật độ linh kiện tăng cao, kích thước nhỏ gọn, và hiệu suất tăng cường trong các thiết bị điện tử hiện đại. Ứng dụng của HDI PCB là rộng rãi và chúng thường được sử dụng trong nhiều ngành công nghiệp khác nhau. Dưới đây là một số ứng dụng đáng chú ý:

Điện thoại thông minh và Thiết bị Di động:

PCB nối mật độ cao được sử dụng rộng rãi trong điện thoại thông minh và các thiết bị di động khác. Kích thước nhỏ gọn và mật độ linh kiện cao của công nghệ HDI cho phép thiết kế các thiết bị di động mảnh mai và đầy tính năng.

Máy tính bảng và Laptop:

Tương tự như điện thoại thông minh, máy tính bảng và laptop cũng được hưởng lợi từ HDI PCBs để đạt được hồ sơ mảnh và chứa đựng một số lượng lớn linh kiện trong một không gian nhỏ. Điều này quan trọng đối với các thiết bị điện tử di động.

Thiết bị Đeo:

Các thiết bị đeo như đồng hồ thông minh và máy đo hoạt động thể chất thường sử dụng HDI PCBs để đạt được sự cân bằng giữa kích thước nhỏ gọn và chức năng cao.

Thiết bị Y Tế:

Công nghệ kết nối mật độ cao được sử dụng trong các thiết bị y tế nơi việc thu nhỏ và độ chính xác là quan trọng. Ví dụ bao gồm thiết bị hình ảnh y khoa, thiết bị theo dõi bệnh nhân và các dụng cụ chẩn đoán.

Điện Tử Ô tô:

Công nghiệp ô tô sử dụng PCB nối mật độ cao trong nhiều ứng dụng, bao gồm hệ thống hỗ trợ lái xe tiên tiến (ADAS), hệ thống giải trí, bộ điều khiển động cơ (ECU), và cảm biến. Thiết kế nhỏ gọn giúp tiết kiệm không gian trong các phương tiện.

Aerospace và Quốc phòng:

Trong các ứng dụng hàng không và quốc phòng, nơi các ràng buộc về kích thước và trọng lượng đặt ra vấn đề, HDI PCBs được sử dụng trong các hệ thống điện tử trên máy bay, hệ thống định vị, thiết bị liên lạc, và điện tử quân sự.

Mạng và Viễn thông:

PCB nối mật độ cao được sử dụng trong thiết bị mạng, bộ định tuyến, công tắc và cơ sở hạ tầng viễn thông. Chúng giúp đáp ứng yêu cầu về truyền dữ liệu tốc độ cao và độ tin cậy trong hệ thống truyền thông.

Điện Tử Công Nghiệp:

Thiết bị công nghiệp, hệ thống tự động hóa và hệ thống điều khiển hưởng lợi từ kích thước nhỏ gọn và hiệu suất cải thiện của HDI PCBs.

Điện Tử Tiêu Dùng:

Ngoài điện thoại di động, PCB nối mật độ cao được sử dụng trong nhiều sản phẩm điện tử tiêu dùng như máy ảnh kỹ thuật số, máy chơi game, thiết bị âm thanh, và các thiết bị điện tử nhỏ gọn khác.

Máy Tính Cao Cấp:

PCB nối mật độ cao đóng một vai trò quan trọng trong các hệ thống máy tính cao cấp, máy chủ, và thiết bị trung tâm dữ liệu nơi tối ưu hóa không gian và đạt được xử lý dữ liệu tốc độ cao là quan trọng.

Sự khác biệt giữa PCB HDI và PCB FR4 là gì?

Định nghĩa:

PCB Kết Nối Mật Độ Cao: HDI ám chỉ một công nghệ thiết kế tập trung vào việc đạt được mật độ linh kiện cao, giảm số lớp và thu nhỏ kích thước. Nó bao gồm các kỹ thuật tiên tiến như microvia, via mù, và via chôn để kết nối linh kiện một cách chặt chẽ trên một PCB nhỏ.

FR-4 PCB: FR-4 là một loại vật liệu cơ bản thường được sử dụng làm lớp cơ bản cho PCB. Nó nổi tiếng với tính chất cách điện điện và được sử dụng rộng rãi trong sản xuất PCB tiêu chuẩn.

Phương pháp Thiết kế:

PCB nối mật độ cao: Tập trung vào các kỹ thuật thiết kế tiên tiến để đạt được mật độ linh kiện cao, thường kết hợp microvia, via chôn và via mù để kết nối linh kiện trên nhiều lớp.

FR-4 PCB: Đại diện cho việc sử dụng vật liệu FR-4 trong quá trình sản xuất PCB. FR-4 có thể được thiết kế với nhiều số lớp và độ phức tạp khác nhau, nhưng thuật ngữ “FR-4” không ám chỉ đặc tính thiết kế tiên tiến nào cả.

Mật Độ Linh Kiện:

HDI PCB: Được thiết kế để có mật độ linh kiện cao và thu nhỏ, phù hợp cho các ứng dụng nơi không gian quan trọng.

FR-4 PCB: Có thể được sử dụng cho nhiều ứng dụng, nhưng có thể không tập trung mạnh mẽ vào mật độ linh kiện cao và thu nhỏ.

Số Lớp:

PCB nối mật độ cao: Thường bao gồm thiết kế với nhiều lớp, bao gồm microvia và via chôn, cho phép định tuyến và đặt linh kiện phức tạp hơn.

FR-4 PCB: Có thể có nhiều số lớp, và mặc dù PCB FR-4 có nhiều lớp là phổ biến, nhưng chúng có thể không nhất thiết chứa các tính năng thiết kế tiên tiến liên quan đến công nghệ HDI.

Ứng Dụng:

PCB nối mật độ cao: Thường được sử dụng trong các ứng dụng đòi hỏi thu nhỏ, mật độ linh kiện cao và các tính năng tiên tiến, như điện thoại thông minh, máy tính bảng và các thiết bị điện tử hiệu suất cao.

FR-4 PCB: Phổ biến trong nhiều ứng dụng, từ điện tử tiêu dùng đơn giản đến các hệ thống công nghiệp và ô tô phức tạp.

Vật Liệu:

PCB nối mật độ cao: Có thể được sản xuất bằng nhiều vật liệu, bao gồm các lớp lót chuyên dụng phù hợp cho các tính năng tiên tiến như microvia.

FR-4 PCB: Đặc trưng cho PCB sử dụng vật liệu FR-4 làm lớp cơ bản. Vật liệu FR-4 nổi tiếng với tính chất điện và cơ tốt.

HDI PCB được tạo ra như thế nào?

Quy trình sản xuất Bảng Mạch In Kết Nối Mật Độ Cao (HDI) bao gồm các kỹ thuật tiên tiến để đạt được mật độ linh kiện cao, giảm số lớp và tăng cường thu nhỏ kích thước. Quy trình này có thể thay đổi dựa trên yêu cầu thiết kế cụ thể và khả năng của nhà sản xuất PCB, nhưng dưới đây là một cái nhìn tổng quan về cách HDI PCB thường được sản xuất:

Thiết Kế:

Giai đoạn thiết kế HDI PCB liên quan đến tạo ra một bố cục tối đa hóa mật độ linh kiện và giảm kích thước tổng thể của PCB. Điều này bao gồm đặt linh kiện một cách chiến lược, sử dụng microvia, via mù và via chôn, và tối ưu hóa lớp cấu trúc.

Lựa Chọn Vật Liệu:

Chọn các vật liệu chuyên dụng phù hợp cho HDI PCBs. Những vật liệu này có thể bao gồm láng cao cấp với các đặc tính đồng mảnh và substrates có hằng số điện trơ thấp để đáp ứng yêu cầu về thu nhỏ kích thước.

Chuẩn Bị Lõi Lớp Trong:

Lõi lớp trong được chuẩn bị bằng cách dán các lớp mỏng của đồng và vật liệu cách điện. Những lõi này có thể bao gồm cấu trúc microvia và chúng tạo nền cho việc xây dựng cấu trúc HDI.

Khoan Laser (cho Microvia):

Sử dụng khoan laser để tạo ra microvia, là những lỗ nhỏ kết nối các lớp khác nhau của PCB. Microvia giúp đạt được mật độ linh kiện cao và cho phép định tuyến hiệu quả hơn.

Mạ Đồng:

Những lỗ đã khoan sẽ được mạ đồng để tạo ra đường dẫn dẫn điện. Bước này quan trọng để thiết lập kết nối điện giữa các lớp khác nhau.

Lớp Laminating:

Các lõi lớp trong với microvia và các lỗ mạ được dán chặt với nhau để tạo thành một cấu trúc đa tầng. Cấu trúc này bao gồm các lớp xen kẽ giữa đồng và vật liệu cách điện.

Quy Trình Xây Dựng Tuần Tự (SBU):

Quy trình SBU bao gồm thêm các lớp bổ sung của đồng và vật liệu cách điện theo thứ tự tuần tự. Mỗi lớp có thể bao gồm microvia, và quy trình này được lặp lại cho đến khi đạt được số lượng lớp mong muốn.

Khoan Laser (cho Blind Vias và Buried Vias):

Khoan laser lại được sử dụng để tạo ra blind vias (kết nối một lớp ngoại cùng với một lớp trong cùng) và buried vias (kết nối giữa các lớp trong). Những via này giúp đạt được thiết kế gọn gàng và liên kết.

Xử Lý Cuối Cùng Lớp Ngoại Cùng:

Các lớp ngoại cùng của PCB được xử lý tương tự như PCB truyền thống. Điều này bao gồm việc áp dụng lớp che mạch hàn, in silk screen cho nhãn linh kiện và áp dụng lớp hoàn thiện bề mặt.

Kiểm Tra Chất Lượng và Thử Nghiệm:

HDI PCBs trải qua các bước kiểm tra chất lượng nghiêm ngặt để đảm bảo rằng các bảng được sản xuất đáp ứng các thông số thiết kế và tiêu chuẩn ngành.

Lắp Ráp:

Sau gia công, HDI PCBs có thể trải qua quy trình lắp ráp linh kiện bằng cách sử dụng công nghệ bề mặt lắp ráp hoặc các phương pháp lắp ráp khác tùy thuộc vào ứng dụng.

Stackup (Bố Cục Lớp) của HDI PCB là gì?

Lớp Tín Hiệu:

HDI PCB thường có nhiều lớp tín hiệu, và những lớp này chịu trách nhiệm truyền tải các tín hiệu điện giữa các linh kiện. Số lượng lớp tín hiệu phụ thuộc vào sự phức tạp của thiết kế mạch.

Lớp Nguồn và Mát Đất:

Để cải thiện toàn vẹn tín hiệu và giảm nhiễu từ trường điện từ (EMI), HDI PCB thường bao gồm các lớp nguồn và mát đất. Những lớp này cung cấp một tham chiếu ổn định cho tín hiệu và giúp tạo ra một đường trả dòng có điện trở thấp.

Lớp Microvia:

Microvia là các lỗ có đường kính nhỏ được sử dụng để kết nối các lớp khác nhau của PCB. Bố cục HDI bao gồm các lớp với microvia để tạo điều kiện cho định tuyến dọc hiệu quả giữa các linh kiện được đóng gói chặt chẽ.

Via Chôn và Via Mù:

Via chôn kết nối các lớp trong của PCB, và via mù kết nối một lớp ngoại cùng với một hoặc nhiều lớp trong cùng. Những via này đóng góp vào việc thu nhỏ tổng thể thiết kế bằng cách cho phép sử dụng không gian một cách hiệu quả hơn.

Lớp Xây Dựng Lên:

HDI PCB thường sử dụng cấu trúc xây dựng lên, trong đó các lớp bổ sung được thêm vào theo thứ tự tuần tự. Những lớp xây dựng lên này bao gồm vật liệu lõi mỏng với microvia nhúng và có thể bao gồm các lớp mạch cách điện nhựa phủ đồng (RCC).

Lớp Mặt Hàn:

Lớp mặt hàn bao phủ bề mặt của PCB, cung cấp cách điện và bảo vệ các dây dẫn dẫn khỏi yếu tố môi trường. Mặt hàn được áp dụng trên toàn bảng PCB, bao gồm cả khu vực xung quanh microvia.

Hoàn Thiện Bề Mặt:

Lớp trên cùng của PCB bao gồm hoàn thiện bề mặt, giúp tăng cường khả năng lấy nhiệt của các bề mặt đồng được mở ra. Các hoàn thiện bề mặt phổ biến cho HDI PCB bao gồm Nickel Immersion Gold (ENIG) hoặc Palladium Immersion Gold (ENEPIG).

Lớp Overlay Trên và Dưới (Silkscreen):

Các lớp Silkscreen được sử dụng để đặt nhãn linh kiện, các dấu hiệu và biểu tượng tham chiếu. Các lớp overlay trên và dưới bao gồm văn bản và biểu tượng để hỗ trợ trong việc đặt linh kiện và lắp ráp.

Kết Luận

Bảng Mạch In Kết Nối Mật Độ Cao đại diện cho một bước tiến công nghệ trong việc theo đuổi thu nhỏ mà không làm ảnh hưởng đến hiệu suất. Khi nhu cầu về các thiết bị điện tử nhỏ, nhẹ và mạnh mẽ tiếp tục tăng, công nghệ HDI được dự kiến sẽ tiếp tục đứng đầu trong lĩnh vực đổi mới. Từ điện tử tiêu dùng đến các ứng dụng quan trọng trong lĩnh vực y tế, hàng không và công nghiệp ô tô, HDI PCB là một lực đẩy quan trọng đang hình thành tương lai của ngành điện tử. Thiết kế phức tạp và gọn gàng được HDI kỹ thuật mở ra những khả năng mới cho kỹ sư và nhà thiết kế, đẩy ranh giới về những gì có thể đạt được trong lĩnh vực thu nhỏ điện tử.

PCB nối mật độ cao là viết tắt của High Density Interconnect Printed Circuit Board, một loại bo mạch in được thiết kế để đặt nhiều linh kiện và kết nối điện tử trong một không gian nhỏ.

PCB nối mật độ cao được sử dụng rộng rãi trong các thiết bị điện tử nhỏ gọn như điện thoại thông minh, máy tính bảng, thiết bị y tế, và các ứng dụng khác yêu cầu mật độ linh kiện cao và kích thước nhỏ gọn.

Có nhiều loại PCB nối mật độ cao, bao gồm 1+N+1, 2+N+2, 3+N+3, Build-Up, Any Layer, Through Via, Sequential Lamination, và Staggered Via-in-Pad.