Trong thế giới phát triển nhanh ngày nay, nơi mà độ chính xác, độ tin cậy và khả năng thu nhỏ là quan trọng, một kỹ thuật đột phá nổi bật: Công nghệ Surface Mount (SMT). Phương pháp cải tiến này đã làm thay đổi ngành công nghiệp sản xuất điện tử trong vài thập kỷ qua, mang đến một cách để đạt được thiết kế nhỏ gọn mà không ảnh hưởng đến hiệu suất. Trong bài viết này, chúng ta sẽ đi sâu vào thế giới của SMT, khám phá định nghĩa của nó, việc áp dụng rộng rãi, ưu điểm và nhược điểm cũng như sự phức tạp của quy trình lắp ráp.

Công nghệ Surface Mount là gì?

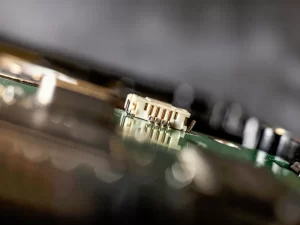

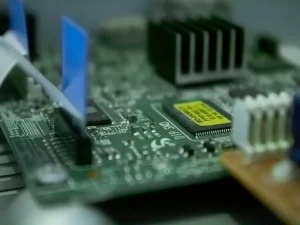

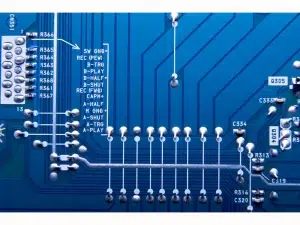

Công nghệ gắn trên bề mặt liên quan đến việc gắn các linh kiện điện tử, được gọi là Thiết bị gắn trên bề mặt (SMD), trực tiếp lên bề mặt của bảng mạch in (PCB). Không giống như công nghệ xuyên lỗ truyền thống dựa trên dây dẫn linh kiện được đưa vào lỗ khoan, SMT gắn linh kiện trực tiếp lên bề mặt PCB. Bằng cách loại bỏ sự cần thiết của các lỗ, SMT cho phép các thiết kế mạch nhỏ gọn và hiệu quả hơn. Mặc dù được phát minh vào những năm 1960, nhưng SMT đã trở nên phổ biến đáng kể vào những năm 1990 và hiện đã trở thành một thông lệ tiêu chuẩn trong sản xuất điện tử.

Tại sao SMT được sử dụng?

Động lực chính đằng sau việc áp dụng rộng rãi SMT là hiệu quả đặc biệt của nó. Bằng cách cho phép gắn nhiều thành phần hơn trong không gian ít hơn, SMT cho phép thu nhỏ các thiết bị điện tử mà không ảnh hưởng đến hiệu suất của chúng. Hơn nữa, việc loại bỏ các hoạt động khoan giúp giảm thời gian lắp ráp và các quy trình lắp ráp tự động trở nên khả thi. Kết quả là mật độ thành phần cao hơn, hiệu suất được cải thiện và giảm chi phí sản xuất.

Trong thời đại của điện thoại thông minh, máy tính xách tay, thiết bị đeo tay và các thiết bị điện tử nhỏ gọn khác, SMT đã nổi lên như một anh hùng thầm lặng, trao quyền cho các kỹ sư tích hợp một số lượng đáng kinh ngạc các thành phần vào một bảng mạch. Hơn nữa, SMT đã nâng cao hiệu quả sản xuất và giảm chi phí sản xuất, khiến nó trở thành lựa chọn ưu tiên cho các thiết bị điện tử sản xuất hàng loạt.

Ưu điểm và nhược điểm của SMT

Giống như bất kỳ công nghệ nào, SMT đi kèm với những ưu điểm và nhược điểm riêng. Về mặt tích cực, SMT cho phép mật độ thành phần cao hơn và độ phức tạp cao hơn trong một không gian nhỏ hơn. Nó cũng cung cấp các đặc tính cơ và điện tuyệt vời, đồng thời các quy trình lắp ráp tự động của nó dẫn đến tỷ lệ sản xuất cao hơn và chi phí thấp hơn. Ngoài ra, SMT tương thích với hầu hết các linh kiện điện tử hiện đại, phù hợp với cả thiết kế mạch đơn giản và phức tạp.

Tuy nhiên, SMT có những thách thức. Kích thước nhỏ của các thành phần SMT có thể gây khó khăn cho việc lắp ráp và sửa chữa thủ công. Các bảng SMT dễ bị hư hỏng do sốc hoặc rung hơn so với các bảng xuyên lỗ và việc lắp ráp chúng đòi hỏi thiết bị phức tạp và đắt tiền hơn. Vị trí thành phần chính xác là rất quan trọng, đòi hỏi phải có máy móc tiên tiến. Ngoài ra, các bộ phận SMT dễ bị ứng suất nhiệt trong quá trình hàn và việc sửa chữa lại các bộ phận bị lỗi có thể là một thách thức do kích thước nhỏ và gần với các bộ phận khác.

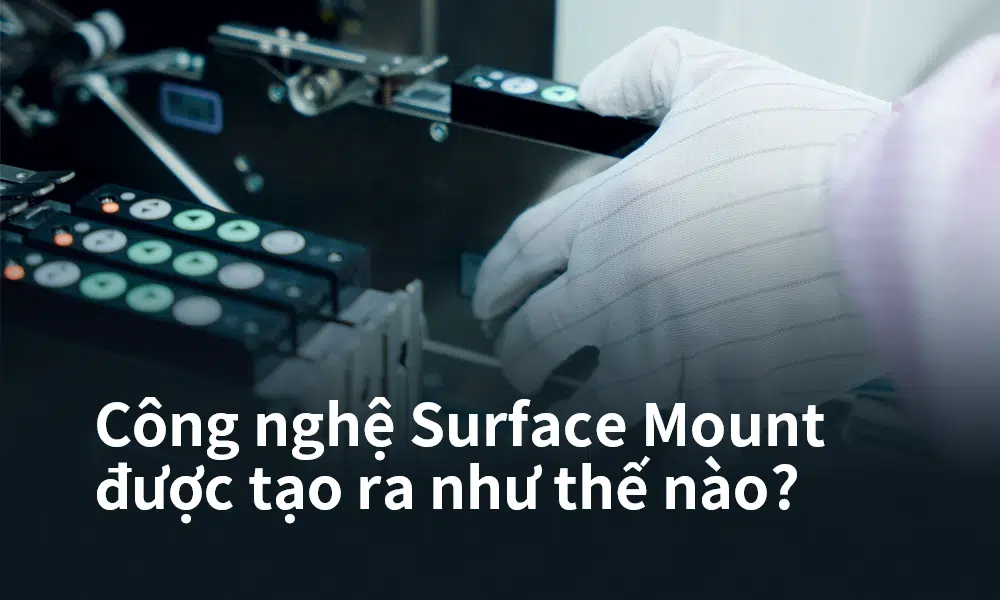

Công nghệ Surface Mount được tạo ra như thế nào?

Quá trình lắp ráp sử dụng SMT bao gồm một số bước thiết yếu.

1. Đầu tiên, bôi một chất hàn lên bề mặt PBC, vừa đóng vai trò là chất kết dính vừa là phương tiện để kết nối điện, được bôi lên các khu vực được chỉ định của PCB bằng khuôn in và chổi cao su. Công đoạn này đóng vai trò là nền tảng cho vị trí thành phần.

2. Tiếp theo, các bộ phận được định vị chính xác trên miếng dán hàn bằng máy gắp và đặt. Được trang bị một tay cầm chân không, chiếc máy này sẽ cẩn thận nhặt các linh kiện và đặt chúng lên các vị trí đã định sẵn trên bo mạch.

3. Giai đoạn tiếp theo là qua lò hàn nóng lại, trong đó toàn bộ linh kiện được nóng trong lò nung nóng chảy lại. Nhiệt làm cho chất hàn nóng chảy và sau đó đông lại khi nó nguội đi, thiết lập các kết nối cơ và điện giữa các thành phần và PCB.

4. Cuối cùng, PCB đã lắp ráp sẽ được kiểm tra để tìm các lỗi tiềm ẩn và mọi công việc làm lại cần thiết đều được thực hiện để đảm bảo chức năng tối ưu.

Liệu SMT là gì?

Vật liệu công nghệ gắn trên bề mặt bao gồm các thành phần khác nhau được sử dụng trong quy trình lắp ráp SMT. Chúng bao gồm kem hàn, bảng mạch in (PCB), Thiết bị gắn trên bề mặt (SMD) và các vật liệu phụ trợ khác như chất trợ dung, chất kết dính và chất tẩy rửa.

Sự khác biệt giữa SMT và SMD là gì? Hiểu sự khác biệt

Công nghệ gắn trên bề mặt (SMT) và Thiết bị gắn trên bề mặt (SMD) đóng vai trò quan trọng trong việc lắp ráp các mạch điện tử. Đây là các miêu tả ngắn gọn về sự khác biệt của chúng:

SMT:

● Đề cập đến quá trình gắn và hàn các bộ phận lên Bảng mạch in (PCB).

● Thích hợp cho việc thu nhỏ các thiết bị điện tử và được sử dụng rộng rãi trong sản xuất số lượng lớn.

● Bao gồm các bước như bôi kem hàn, đặt linh kiện chính xác và gia nhiệt để liên kết.

● Cho phép các thiết bị phức tạp có nhiều thành phần trên một PCB.

SMD:

●Là các thành phần thực sự được gắn trên PCB bằng SMT.

●Bao gồm các linh kiện điện tử khác nhau như điện trở, tụ điện và mạch tích hợp.

●Trang bị các dây dẫn hoặc đầu cực nhỏ để hàn trực tiếp lên PCB.

●Nhỏ hơn, nhẹ hơn và phù hợp với các thiết bị điện tử nhỏ gọn so với các thành phần Công nghệ xuyên lỗ (THT).

Tóm lại, SMT đề cập đến quy trình lắp ráp, trong khi SMD là các thành phần được sử dụng trong quy trình này. Cùng với nhau, họ đã cách mạng hóa ngành công nghiệp điện tử, cho phép thu nhỏ và vượt qua ranh giới công nghệ.

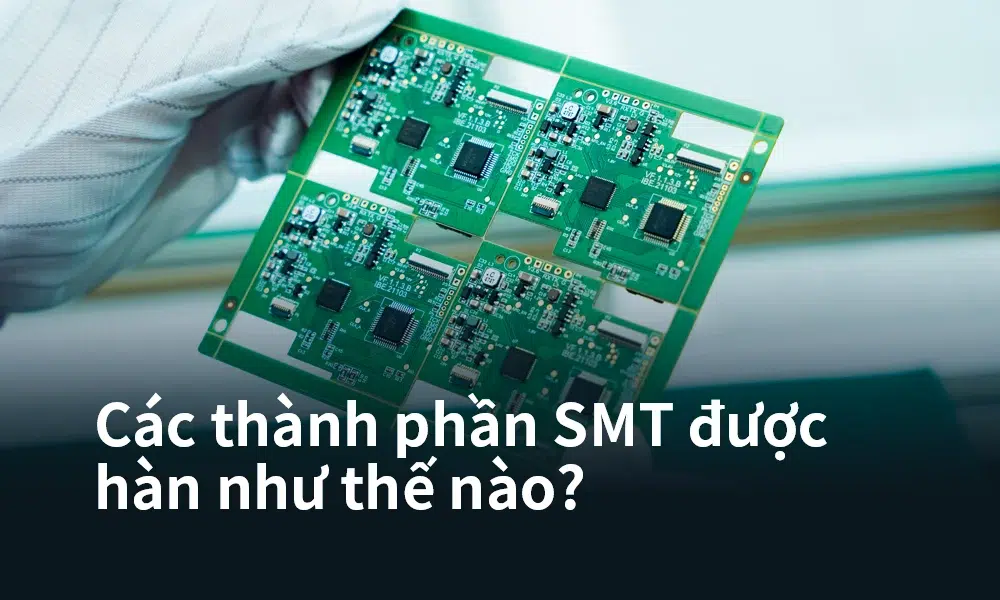

Các thành phần SMT được hàn như thế nào?

Surface Mount Technology sử dụng một số phương pháp hàn, mỗi phương pháp đều có điểm mạnh và ứng dụng riêng.

Hàn lại

Phương pháp phổ biến nhất là hàn nóng chảy lại, bao gồm việc bôi chất hàn dán vào PCB, đặt các bộ phận và làm nóng cụm lắp ráp để làm chảy chất hàn, tạo thành các liên kết cơ và điện.

Hàn sóng

Hàn sóng, theo truyền thống được sử dụng để lắp ráp thành phần xuyên lỗ, cũng có thể được sử dụng trong SMT cho các thành phần có khả năng chịu được nhiệt độ cao. PCB, với các thành phần đã có sẵn, được đưa qua một làn sóng hàn nóng chảy, tạo ra các kết nối cần thiết. Tuy nhiên, hàn sóng ít phù hợp hơn cho các thành phần SMT nhỏ hơn, mỏng manh hơn.

Hàn chọn lọc

Hàn chọn lọc được sử dụng khi chỉ các thành phần cụ thể trên PCB yêu cầu hàn. Phương pháp này cho phép ứng dụng nhiệt chính xác, bảo vệ các bộ phận nhạy cảm với nhiệt khỏi tiếp xúc với nhiệt độ cao. Sóng nhỏ hoặc máy bay phản lực thường được sử dụng để áp dụng chất hàn vào các khu vực được nhắm mục tiêu

Hàn thanh nóng

Hàn thanh nóng thường được sử dụng cho các bộ phận có diện tích hàn lớn hơn, chẳng hạn như đầu nối hoặc các bộ phận gắn trên bề mặt lớn hơn. Kỹ thuật này liên quan đến việc ấn một thanh nung nóng lên khu vực được hàn, làm tan chảy chất hàn và sau đó tạo ra một liên kết khi nó nguội đi và đông đặc lại.

Hàn nóng chảy

Hàn nóng chảy lại xâm nhập, còn được gọi là hàn pin-in-paste, kết hợp các khía cạnh của cả hàn SMT và hàn xuyên lỗ. Nó đòi hỏi phải bôi kem hàn vào các lỗ của PCB và sau đó chèn dây dẫn thành phần vào các lỗ chứa đầy kem hàn. Việc lắp ráp sau đó được đưa qua lò nung nóng lại, dẫn đến một liên kết tương tự như hàn xuyên lỗ truyền thống nhưng với hiệu quả về thời gian của SMT.

Mỗi phương pháp này đều có điểm mạnh và ứng dụng của nó, và việc lựa chọn phương pháp hàn tùy thuộc vào yêu cầu của tổ hợp điện tử cụ thể, bao gồm loại linh kiện được sử dụng, độ phức tạp của PCB cũng như tốc độ và hiệu quả sản xuất mong muốn. Với phương pháp hàn phù hợp, SMT có thể đạt được tỷ lệ sản xuất cao trong khi vẫn duy trì chất lượng và độ tin cậy của lắp ráp điện tử.

Máy được sử dụng trong SMT là gì?

Trong số các máy khác nhau được sử dụng trong quy trình lắp ráp SMT, máy chọn và đặt là quan trọng nhất. Thiết bị tự động này nâng cao đáng kể hiệu quả và độ chính xác bằng cách đặt chính xác các SMD lên PCB. Các thiết bị bổ sung bao gồm máy in khuôn in, áp dụng kem hàn và lò nung nóng chảy lại, chịu trách nhiệm hàn các bộ phận vào PCB.

Lời kết

Công nghệ Surface Mount đã trở thành nền tảng của ngành công nghiệp điện tử hiện đại, cho phép thu nhỏ các thiết bị điện tử mà không ảnh hưởng đến hiệu suất. Bất chấp những thách thức của nó, vô số ưu điểm của SMT, chẳng hạn như mật độ thành phần cao hơn và hiệu quả sản xuất được cải thiện, đã khiến nó trở thành lựa chọn ưu tiên của các nhà sản xuất. Khi chúng tôi tiếp tục cải tiến công nghệ này, chúng tôi mở ra những khả năng mới cho những tiến bộ trong lĩnh vực điện tử, thúc đẩy thời đại kỹ thuật số của chúng ta tiến lên.